Keramikbeschichtungen sind in der Halbleiterindustrie, insbesondere für die 300mm Silizium-Wafer-Verarbeitung unerlässlich. Mit hervorragenden Attributen wie plasmabeständigkeit und chemische Trägheit bieten sie zuverlässige Leistung für kritische Werkzeuge wie EPI SUSCEPTOR und GRAPHITE SUSCEPTOR. Ningbo VET Energy Technology Co., Ltd führt Fortschritte bei CVD TAC COATING und CVD SIC COAT, steigerung der effizienz und langlebigkeit bei waferproduktionsprozessen.

Wichtigste Erkenntnisse

- Moderne keramische Beschichtungen helfen 300mm Silizium Wafer Verarbeitung besser arbeiten. Sie halten die Dinge unter Hitze stabil und stoppen Verschleiß, sparen Zeit und Geld.

- Diese Beschichtungen stoppen Schmutz in Reinräumen, halten Produkte rein und qualitativ. Dies hilft zu machen bessere halbleiter-geräte.

- Mit Keramikbeschichtungen sparen Sie Geld, indem Sie Werkzeuge länger halten. Es schneidet auch Reparaturen und Upkeep für Hersteller.

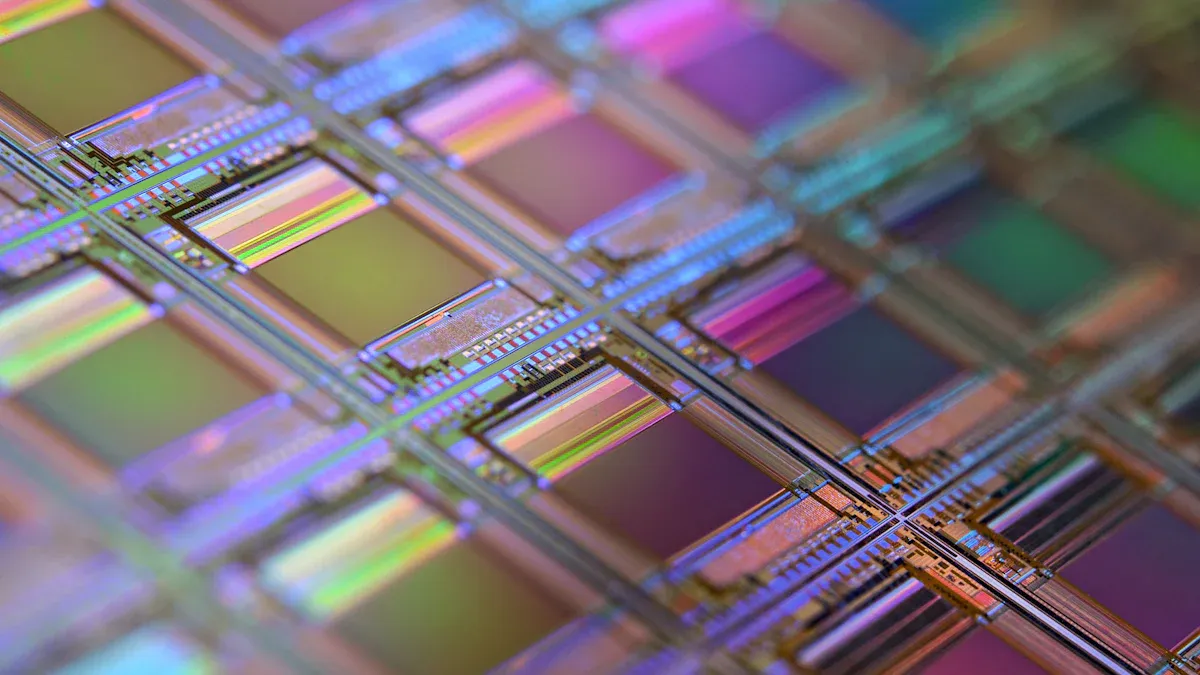

300mm Silikon Wafer Verarbeitung

Die Bedeutung von 300mm Wafer in der Halbleiterfertigung

300mm Siliziumwafer haben die Halbleiterfertigung revolutioniert, indem sie eine höhere Effizienz und Wirtschaftlichkeit ermöglichen. Diese größeren Wafer ermöglichen es den Herstellern, mehr Chips pro Wafer zu produzieren, was die Produktionskosten erheblich reduziert. Zum Beispiel:

- Ein einziger 300mm Wafer kann die 2,5-fache Anzahl der Matrize im Vergleich zu einem 200mm Wafer aufnehmen, was zu einem Potential führt 30% Reduktion der integrierten Schaltung (IC) Kosten.

- Führende Unternehmen wie TSMC haben 300mm angenommen wafertechnologie seit 2000 seine bedeutung in der modernen halbleiterproduktion zeigt.

Die Nachfrage nach 300mm Wafern wächst aufgrund ihrer kritischen Rolle in fortschrittlichen Technologien weiter. Die automobilindustrie setzt auf diese wafer zur Herstellung von Komponenten in fortschrittlichen Fahrerassistenzsystemen (ADAS) und autonomen Fahrzeugen. Ebenso sind die Verbraucherelektronik, einschließlich Smartphones und Tablets, von 300mm Wafern abhängig, um komplexe Funktionalitäten zu unterstützen. Emerging-Technologien wie 5G, künstliche Intelligenz (AI) und das Internet der Dinge (IoT) verstärken die Notwendigkeit für diese Wafer und machen sie für Geräte der nächsten Generation unverzichtbar.

Herausforderungen bei der Verarbeitung von Siliziumwafern mit großem Durchmesser

Die Verarbeitung von 300mm Wafern stellt aufgrund ihrer Größe und Komplexität einzigartige Herausforderungen dar. Hersteller müssen Probleme wie thermische belastung, mechanische beschädigungen und oberflächenqualität um eine optimale Leistung zu gewährleisten. Die folgende Tabelle zeigt einige der wichtigsten Herausforderungen:

| Performance Metric | Challenge Beschreibung |

|---|---|

| Thermischer Stress | Ungleichmäßige Temperaturverteilungen verursachen Verlagerungen und Scheibenverzerrung. |

| Mechanische Beschädigung | Handling-induzierte Mikrorisse und Kratzer reduzieren mechanische Festigkeit. |

| Oberflächenqualität | Kontamination und Rauhigkeit Schlag Lithographie und elektrische Eigenschaften. |

| Dimensionsgenauigkeit | Größere Wafer benötigen eine erhöhte Dicke, um Festigkeit zu erhalten und Beschädigungen während der Verarbeitung zu vermeiden. |

Die Oberflächenverunreinigung bleibt ein kritisches Anliegen, da Fremdpartikel die Planheit und Sauberkeit beeinträchtigen können, was zu Defekten in integrierten Schaltkreisen führt. Zusätzlich schwächen mechanische Beschädigungen, wie Kratzer oder Chipping, die Waferintegrität und erhöhen das Bruchrisiko bei der Herstellung. Die Bewältigung dieser Herausforderungen ist unerlässlich, um die Qualität und Zuverlässigkeit von 300mm Wafern in der Halbleiterproduktion zu erhalten.

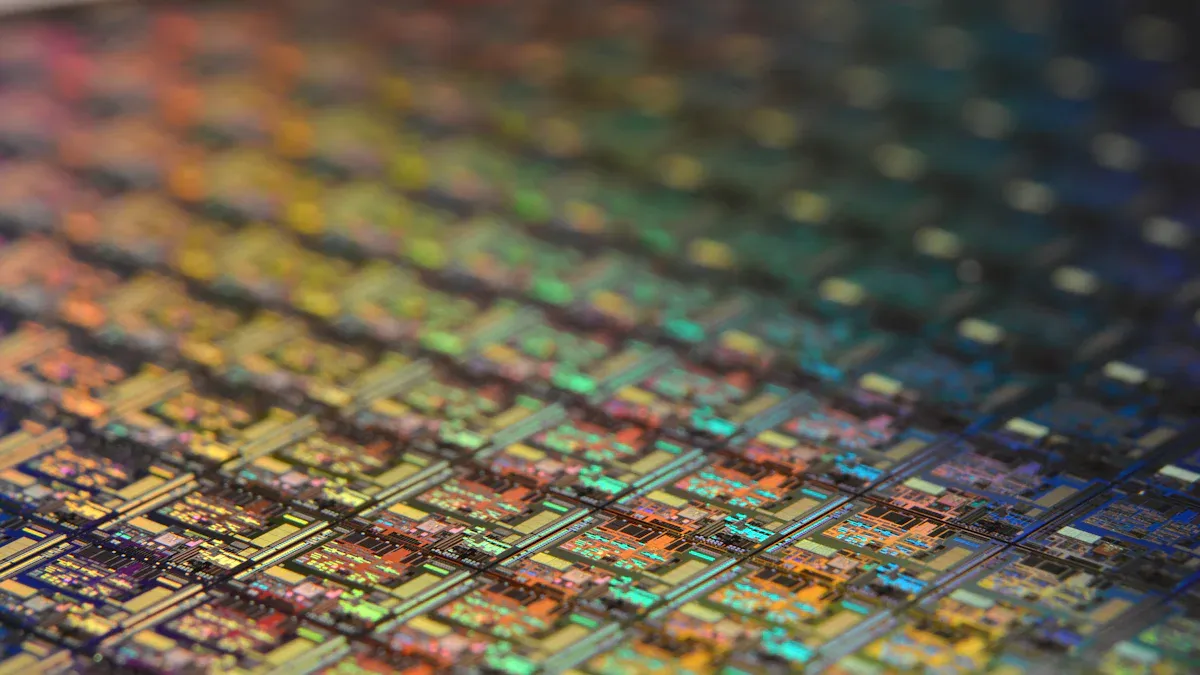

Erweiterte Keramik Beschichtungen: Eigenschaften und Typen

Schlüsseleigenschaften von keramischen Beschichtungen

Keramikbeschichtungen spielen eine wichtige Rolle rolle bei der Halbleiterherstellung aufgrund ihrer außergewöhnlichen Materialeigenschaften. Diese Beschichtungen zeigen:

- Thermische Stabilität: Oxidkeramiken können extreme Temperaturen ertragen, so dass sie ideal für hochleistungsprozesse wie chemische Aufdampfung (CVD).

- Wear Resistance: Werkstoffe wie Aluminiumoxid sind für ihre Härte und Haltbarkeit bekannt und sorgen für Langlebigkeit für Werkzeuge und Bauteile, die abrasiven Bedingungen ausgesetzt sind.

- Chemische Inertität: Oxidkeramiken widerstehen chemischen Reaktionen, die für die Aufrechterhaltung der Reinheit in Halbleiterumgebungen entscheidend sind.

Diese Eigenschaften ermöglichen es keramischen Beschichtungen, den anspruchsvollen Bedingungen der 300mm-Silizium-Wafer-Verarbeitung standzuhalten, was eine gleichbleibende Leistung und Zuverlässigkeit gewährleistet.

Arten von keramischen Beschichtungen in Halbleiteranwendungen

Verschiedene Arten von keramischen Beschichtungen dienen bestimmten Zwecken bei der Halbleiterverarbeitung. Die folgende Tabelle zeigt die wichtigsten Materialien, deren Klassifikationen und Nutzungsszenarien:

| Keramik Material | Einstufung | Verwendung Szenario |

|---|---|---|

| Siliciumdioxid (SiO2) | Isoliermaterial | Als Gatedielektrikum in MOS-Geräten und als Zwischenschichtdielektrikum zwischen Metallverbindungen verwendet. |

| Silikon Nitrid (Si3N4) | Barriereschicht | Verhindert die Metalldiffusion in Siliziumsubstrate, wodurch die Geräteintegrität erhalten bleibt. |

| Aluminiumoxid (Al2O3) | Schutzbeschichtung | Shields Halbleiterbauelemente aus Feuchtigkeit und Verunreinigungen, auch als Gatedielektrikum verwendet. |

Diese Beschichtungen verbessern die Leistung und Haltbarkeit von Halbleiterbauelementen. So wirkt Siliciumnitrid als robuste Barriereschicht, während Aluminiumoxid einen ausgezeichneten Schutz vor Umweltfaktoren bietet. Durch die Verwendung dieser Materialien können die Hersteller Prozesse optimieren und die Produktqualität verbessern.

Anwendungen von keramischen Beschichtungen in Wafer Verarbeitung

Wärmemanagement in Hochtemperaturprozessen

Keramikbeschichtungen spielen ein Schlüssel rolle bei der Steuerung extremer Temperaturen während der Waferbearbeitung. Hochtemperaturverfahren, wie chemische Aufdampfung (CVD) und Plasmaätzung, erfordern Materialien, die intensive thermische Bedingungen ohne Beeinträchtigung der Leistung ertragen können. Keramische Beschichtungen zeichnen sich durch ihre außergewöhnliche thermische Stabilität und Abbaubeständigkeit aus.

So können keramische Beschichtungen Temperaturen bis zu 1200 °F (649 °C), sie für Hochtemperaturanwendungen unverzichtbar zu machen. Ihre vernetzte Siloxanstruktur erhöht die Wärmebeständigkeit, während Silikonharze und robuste Pigmente unter extremen Bedingungen Stabilität erhalten. Darüber hinaus schützen diese Beschichtungen vor Korrosion und gewährleisten die Integrität von Werkzeugen und Bauteilen, die rauen Umgebungen ausgesetzt sind.

| Eigentum | Beschreibung |

|---|---|

| Temperaturbeständigkeit | Keramikbeschichtungen können Temperaturen bis zu 1200 °F (649 °C) standhalten, entscheidend für Hochtemperaturanwendungen. |

| Korrosionsbeständigkeit | Sie schützen vor Korrosion, halten Integrität unter extremen Bedingungen. |

| Stabilität in der Hitze | Silikonharze und robuste Pigmente bleiben unter extremer Hitze stabil und verhindern den Abbau. |

| Vernetzte Struktur | Die Siloxanbindung bildet eine dauerhafte Struktur, die Wärme und chemische Beständigkeit erhöht. |

Durch die Nutzung dieser Eigenschaften können Hersteller ein einheitliches Wärmemanagement gewährleisten, das Risiko von Waferdefekten reduzieren und die Gesamtprozesseffizienz verbessern.

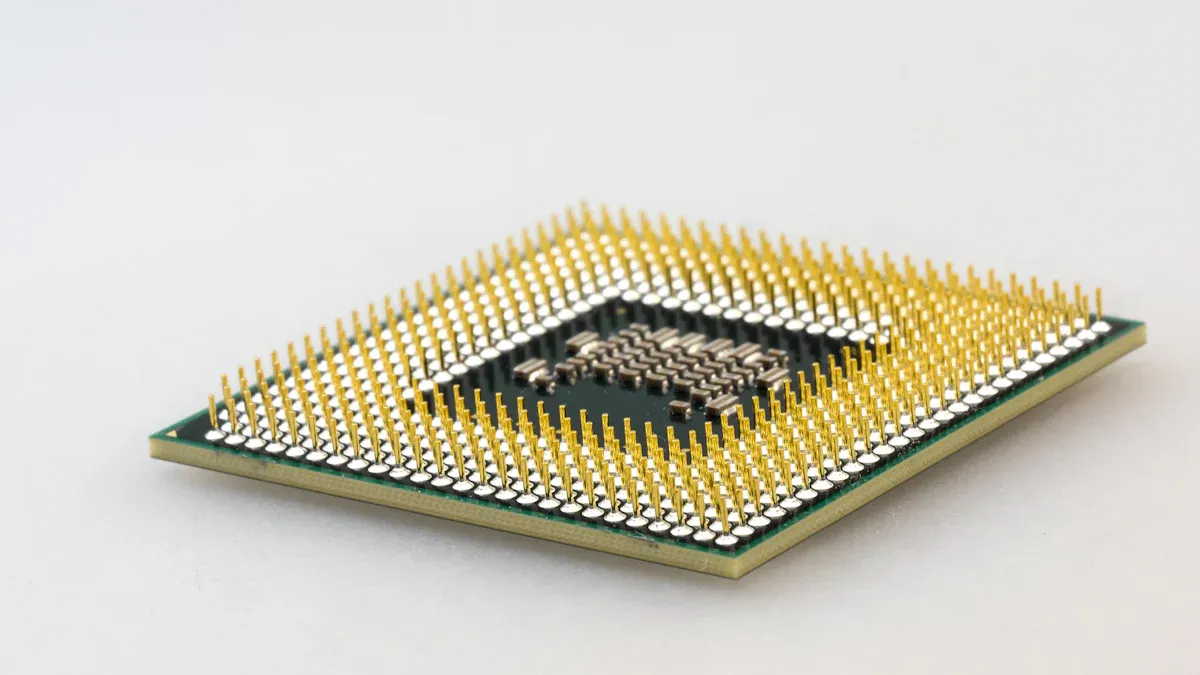

Verschleißfestigkeit für kritische Geräte und Werkzeuge

Bei der Halbleiterfertigung werden Geräte und Werkzeuge abrasiven Bedingungen unterworfen, die zu Verschleiß und Verschleiß führen können. Keramikbeschichtungen bieten eine robuste Lösung, indem sie die Verschleißfestigkeit deutlich steigern und damit die Lebensdauer kritischer Bauteile verlängern.

Die Forschung zeigt, dass die Leistung von keramischen Beschichtungen von der Kombination der verwendeten Materialien abhängt. Beispielsweise zeigen Beschichtungen, die WC–Co, NiCrBSi und Cr3C2 integrieren hohe verschleißfestigkeit, mit minimaler Verschleißtiefe unter verschiedenen Bedingungen beobachtet. Diese Synergie zwischen Materialien sorgt für Haltbarkeit und Zuverlässigkeit in anspruchsvollen Umgebungen. Darüber hinaus zeigen Studien zu TiB2/Cr Mehrschichtbeschichtungen, dass ihr innovatives Design die Verschleißraten auf nur 30% von denen in Monoschichtbeschichtungen gesehen. Diese Verbesserung beruht auf einer verbesserten Zähigkeit und Resistenz gegen Rissausbreitung, so dass diese Beschichtungen ideal zum Schutz von Werkzeugen und Geräten.

Durch die Reduzierung des Verschleißes minimieren keramische Beschichtungen Ausfallzeiten und Wartungskosten, wodurch die Hersteller einen höheren Durchsatz und eine höhere Betriebseffizienz erzielen können.

Kontaminationsprävention in Reinraumumgebungen

Die Erhaltung einer kontaminationsfreien Umgebung ist bei der Halbleiterfertigung kritisch. Selbst kleinste Partikel können die Waferqualität beeinträchtigen, was zu Defekten in integrierten Schaltkreisen führt. Keramikbeschichtungen lösen diese Herausforderung durch die Bereitstellung einer chemisch inerten und nicht reaktiven Oberfläche, die der Partikelhaftung und Verunreinigung widersteht.

Diese Beschichtungen wirken als Schutzbarriere, Abschirmwerkzeuge und Komponenten vor chemischen Reaktionen und Umweltschadstoffen. Ihre glatten, porenfreien Oberflächen verhindern die Anhäufung von Trümmern und sorgen dafür, dass Reinraumstandards eingehalten werden. Darüber hinaus erhöht ihre Beständigkeit gegen chemisches Ätzen und Plasmaexposition ihre Fähigkeit, Reinheit während der Waferbearbeitung zu erhalten.

Durch die Verhütung von Verunreinigungen tragen keramische Beschichtungen zu höheren Ausbeuten und verbesserter Produktqualität bei, was ihre Bedeutung bei der Halbleiterherstellung verstärkt.

Vorteile moderner keramischer Beschichtungen

Verbesserte Effizienz und Durchsatz bei der Waferbearbeitung

Moderne keramische Beschichtungen verbessern die Effizienz der Waferverarbeitung durch Optimierung der Geräteleistung deutlich. Ihre außergewöhnliche thermische stabilität gewährleistet einen gleichmäßigen Betrieb bei Hochtemperaturprozessen, wie z.B. der chemischen Aufdampfung (CVD) und der Plasmaätzung. Diese Stabilität minimiert thermische Schwankungen, was sonst zu Defekten oder Produktionsverzögerungen führen kann.

So erhalten keramische Beschichtungen eine gleichmäßige Wärmeverteilung über Waferoberflächen, wodurch das Risiko einer thermischen Belastung verringert und eine präzise Verarbeitung gewährleistet wird.

Darüber hinaus verlängern ihre verschleißfesten Eigenschaften die Lebensdauer von kritischen Werkzeugen, wodurch die Frequenz der Ersetzung reduziert wird. Diese Haltbarkeit ermöglicht es Halbleiterherstellern, ununterbrochene Operationen zu halten, was zu einem höheren Durchsatz führt. Durch die Verbesserung der Prozesssicherheit ermöglichen Keramikbeschichtungen Herstellern die steigende Nachfrage nach fortschrittlichen Halbleiterbauelementen effizient zu erfüllen.

Kostenersparnis durch reduzierte Geräteverschleiß und Wartung

Die Haltbarkeit von keramischen Beschichtungen übersetzt direkt in kosteneinsparung für Halbleiterhersteller. Mit diesen Materialien beschichtete Werkzeuge und Bauteile weisen auch unter abrasiven Bedingungen eine überlegene Verschleißfestigkeit auf. Dieser Widerstand reduziert den Bedarf an häufigen Reparaturen oder Ersatzarbeiten und senkt die gesamten Wartungskosten.

Eine Studie über beschichtete Geräte ergab, dass keramikbeschichtete Werkzeuge bis zu dreimal länger dauern als ihre unbeschichteten Gegenstücke. Diese erweiterte Lebensdauer minimiert Ausfallzeiten, da weniger Unterbrechungen für Wartung oder Ersatzteil auftreten. Darüber hinaus schützt die chemische Inertheit von keramischen Beschichtungen Geräte vor korrosiven Substanzen, die in der Waferverarbeitung verwendet werden, wodurch die Reparaturkosten weiter reduziert werden.

Durch die Investition in keramische Beschichtungen können Hersteller langfristige Einsparungen erzielen und gleichzeitig hohe Betriebseffizienz gewährleisten.

Verbesserte Produktqualität und -ausbeute bei der Halbleiterherstellung

Keramikbeschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Qualität und Ausbeute von Halbleiterprodukten. Ihre nicht-reaktiven Oberflächen verhindern Verunreinigungen während der Waferbearbeitung, so dass die Endprodukte strenge Reinheitsstandards erfüllen. Diese Kontaminationsprävention ist in Reinraumumgebungen besonders wichtig, wo selbst mikroskopische Partikel die Waferintegrität beeinträchtigen können.

Die glatte und gleichmäßige Anwendung von keramischen Beschichtungen verbessert auch die Präzision von Fertigungsprozessen. So sorgt ihre Fähigkeit, die Maßgenauigkeit bei Hochtemperaturbetrieben aufrechtzuerhalten, dafür, dass Wafer ihre strukturelle Integrität behalten. Diese Präzision reduziert die Wahrscheinlichkeit von Mängeln, was zu höheren Ausbeuten und einer besseren Produktqualität führt.

Hersteller, die keramische Beschichtungen nutzen, können durchgängig zuverlässige und hochperformierende Halbleiterbauelemente produzieren, die den Anforderungen von Industrien wie Unterhaltungselektronik, Automotive und Telekommunikation entsprechen.

Zukunftstrends in Keramikbeschichtungen für Next-Gen Wafer Verarbeitung

Innovationen in Beschichtungs- und Abscheidetechniken

Hilfsmittel in Beschichtungsmitteln und Abscheidetechniken transformieren die Halbleiterindustrie. Forscher entwickeln ultradünne Beschichtungen mit Nanotechnologie, um die thermische Stabilität und mechanische Spannungsbeständigkeit zu verbessern. Diese Innovationen verbessern die Leistung von Werkzeugen und Komponenten in der Waferverarbeitung.

Mehrere Unternehmen führen den Weg mit spitzentechnologien. Zum Beispiel:

| Unternehmen | Innovation | Beschreibung |

|---|---|---|

| Oerlikon Balzers | HiPIMS Technology | Hochwertige PVD-Fähigkeiten zur Abscheidung dünner Folien aus Metallen, Legierungen und Keramik. |

| Oerlikon Balzers | BALIQ TISINOS PRO | Verbessert die Präzisionsbearbeitung für harte Materialien, verbessert die Verschleißfestigkeit und die Lebensdauer der Werkzeuge. |

| AIXTRON | G10-SiC 200 mm Produktlösung | CVD-System der nächsten Generation für großflächige SiC-Leistungsgerätefertigung auf 150/200 mm Wafern. |

Diese Fortschritte sorgen für höhere Präzision, Haltbarkeit und Effizienz in der Halbleiterfertigung.

Integration in neue Technologien wie EUV-Lithographie

Keramikbeschichtungen werden integraler Bestandteil neue technologien wie extreme ultraviolette (EUV) Lithographie. Die EUV-Lithographie erfordert Materialien, die einer hochenergetischen Photonenbelichtung standhalten können und gleichzeitig die Maßgenauigkeit beibehalten. Keramikbeschichtungen bieten die notwendige thermische Stabilität und Verschleißfestigkeit und sorgen für eine zuverlässige Leistung bei diesen anspruchsvollen Prozessen.

Die Integration von Echtzeit-Diagnostik in Produktionsprozesse verbessert die Kompatibilität von keramischen Beschichtungen mit der EUV-Lithographie. Diese Technologie ermöglicht es den Herstellern, die Beschichtungsleistung zu überwachen und potenzielle Probleme umgehend zu lösen, um ununterbrochene Operationen und höhere Präzision zu gewährleisten.

Nachhaltigkeit und umweltfreundliche Weiterentwicklungen in Keramikbeschichtungen

Nachhaltigkeit ist eine wachsende Priorität in der Halbleiterfertigung. Keramische Beschichtungen richten sich an diesen Trend aufgrund ihrer ungiftigen und langlebigen Eigenschaften. Neuere Fortschritte haben umweltfreundliche Eigenschaften wie hydrophobe und antimikrobielle Eigenschaften eingeführt, die sowohl Leistungs- als auch Umweltvorteile verbessern.

| Öko-Friendly Advancement | Beschreibung |

|---|---|

| Hydrophobic Properties | Die TiO2-dotierte Zinkphosphat-Beschichtung zeigt eine Superhydrophobie mit einer kontaktwinkel von 153°, die wassereintritt in poröse substrate wirksam verhindern. |

| Antimikrobielle Eigenschaften | Die Beschichtungen zeigen die Fähigkeit, organische und anorganische Verbindungen zu zersetzen und tragen zu ihrer antimikrobiellen Wirksamkeit bei. |

| Umweltvorteile | Phosphatbasierte Beschichtungen bieten Materialschutz und bieten zudem Umweltvorteile durch Wasserabstoß und Korrosionsreduzierung. |

Diese Innovationen verbessern nicht nur die Haltbarkeit von Werkzeugen und Bauteilen, sondern reduzieren auch die Umweltauswirkungen der Halbleiterfertigung.

Moderne keramische Beschichtungen spielen eine zentrale Rolle bei der Bewältigung der Herausforderungen der 300mm Silizium-Waferverarbeitung. Ihre Fähigkeit, Effizienz zu steigern, Kosten zu reduzieren und Innovationen zu treiben, macht sie in der Halbleiterfertigung unverzichtbar.

Ningbo VET Energietechnik Co., Ltd bleibt an der Spitze der keramischen Beschichtung Fortschritte, die die Zukunft der leistungsstarken Halbleiterlösungen.

FAQ

Was macht Keramikbeschichtungen essentiell für die 300mm Siliziumwafer Verarbeitung?

Keramikbeschichtungen bieten thermische Stabilität, Verschleißfestigkeit und chemische Trägheit. Diese Eigenschaften gewährleisten eine zuverlässige Leistung, reduzieren Verschmutzung und verbessern die Haltbarkeit von Werkzeugen in der Halbleiterfertigung.

Wie verbessern keramische Beschichtungen die Halbleiterfertigungseffizienz?

Keramische Beschichtungen optimieren die Geräteleistung durch Verschleiß und thermische Belastung. Dies führt zu weniger Wartungsunterbrechungen, höherem Durchsatz und gleichbleibender Waferverarbeitungsqualität.

Warum ist Ningbo VET Energy Technology Co., Ltd ein führender Anbieter von keramischen Beschichtungen?

Ningbo VET Energy Technology Co., Ltd ist spezialisiert auf fortschrittliche CVD TAC und CVD SIC Beschichtungen. Ihre innovativen Lösungen verbessern Effizienz, Haltbarkeit und Qualität in Halbleiterherstellungsprozessen.