Assiette de graphite Le design joue un rôle clé dans le recuit des batteries. Les ingénieurs sélectionnent le bon matériau, ajustent la géométrie de la plaque et l'épaisseur de contrôle pour aider à se propager uniformément. Une bonne surface et une disposition appropriée améliorent le processus. Ces choix conduisent à de meilleures performances de la batterie et à une plus grande efficacité énergétique.

Traits clés

- Choisir des plaques de graphite de haute qualité avec la bonne épaisseur et la bonne pureté aide Étaler la chaleur uniformément Pendant le recuit des batteries, l'amélioration de la durée de vie et des performances de la batterie.

- La conception de plaques de graphite avec des méthodes de géométrie et d'empilement optimales réduit les points chauds et assure une gestion de la chaleur plus sûre et plus efficace.

- L'utilisation de simulations et une intégration minutieuse avec les systèmes de refroidissement permet aux ingénieurs de créer des solutions de plaques graphites évolutives rentables qui stimulent la sécurité des batteries et l'efficacité énergétique.

Importance de la distribution de chaleur uniforme

Effets sur les performances de la batterie et la longévité

Distribution de la chaleur uniforme Pendant le recuit des batteries, entraîne des améliorations significatives de la qualité de la batterie. Les chercheurs ont observé plusieurs avantages lorsque la chaleur se propage uniformément à travers les matériaux de la batterie:

- Recuit des films minces licoo₂ à 600 ° C pendant une heure augmente la cristallinité, ce qui aide les ions au lithium à se déplacer plus facilement.

- La spectroscopie photoélectronique à rayons X (XPS) et la microscopie électronique à balayage (SEM) montrent que même le chauffage crée un mélange plus uniforme de lithium et de cobalt et augmente la teneur en oxygène.

- Le processus affine la microstructure, formant une couche supérieure plus dense qui interagit mieux avec l'électrolyte.

- Les tests électrochimiques révèlent une charge et une capacité de décharge plus élevées après recuit uniforme.

- L'uniformité améliorée dans la structure et la chimie signifie que les batteries durent plus longtemps et fonctionnent mieux.

Ces résultats mettent en évidence la valeur du chauffage contrôlé et uniforme pendant le processus de recuit.

Risques de gestion de la chaleur incohérente

La distribution de chaleur non uniforme peut causer de graves problèmes dans les cellules de la batterie. Le tableau ci-dessous décrit les effets mesurables:

| Effet mesurable | Désignation des marchandises | Preuves à l'appui |

|---|---|---|

| Taux de dégradation accéléré | Des gradients thermiques aussi petits que 3 ° C peuvent augmenter les taux de dégradation de 300%. | Les expériences montrent une rétroaction positive des gradients thermiques accélérant la dégradation. |

| Distribution de courant non uniforme | Les différences de résistance conduisent à un flux de courant inégal, les taux de C locaux variant considérablement. | Modélisation et analyse de la liaison Échange de courant vers les variations de résistance. |

| Résistance accrue et croissance SEI | Une densité de courant locale plus élevée accélère la croissance de la couche SEI jusqu'à 10x. | Les mesures in situ confirment la sensibilité de la croissance de la SEI à la densité actuelle. |

| Boucle de rétroaction positive | L'inhomogénéité de la résistance provoque une inhomogénéité actuelle, aggravant la dégradation. | Les simulations montrent l'évolution de la résistance et des distributions de courant. |

| Limites des modèles regroupés | Les modèles uniformes sous-estiment la dégradation et les interactions clés manquantes. | L'analyse comparative met en évidence la nécessité d'une résolution spatiale. |

| Impact des stratégies de refroidissement | Les méthodes de refroidissement affectent les gradients thermiques et les modèles de dégradation. | Les modèles 3D reproduisent les effets observés du refroidissement sur la dégradation. |

Remarque: Même de petites différences de température à l'intérieur d'une batterie peuvent conduire à un vieillissement beaucoup plus rapide et à des performances inégales. Une conception et un contrôle minutieux du processus de chauffage restent essentiels pour un fonctionnement fiable de la batterie.

Fondamentaux de transfert de chaleur dans le recuit des batteries

Mécanismes de transfert de chaleur

Le recuit de la batterie repose sur plusieurs mécanismes de transfert de chaleur clés pour assurer une répartition uniforme de la température. Ces mécanismes incluent:

- Conduction: La chaleur se déplace directement à travers des matériaux solides tels que les ailettes et les couches d'électrodes. Des matériaux comme l'aluminium et le graphite aident à transférer efficacement la chaleur.

- Convection: Les liquides de refroidissement, tels que les réfrigérants ou l'eau, emportent la chaleur loin des surfaces de la batterie. Les plaques de refroidissement liquide et les mini-canaux améliorent ce processus.

- Changement de phase: Certains systèmes utilisent des fluides spéciaux qui absorbent la chaleur en passant du liquide au gaz, ce qui aide à contrôler les pointes de température.

Les chercheurs utilisent à la fois des expériences et des modèles informatiques pour étudier ces processus. Ils testent différentes structures de refroidissement, telles que les nageoires en L et les plaques froides liquides, pour trouver les meilleures conceptions. Les simulations aident les ingénieurs à prédire comment les changements de forme ou de matériau de la plaque affectent l'uniformité de la température. Les scientifiques étudient également comment la minuscule structure des électrodes de batterie - comme la porosité et la taille des particules - affecte le flux de chaleur. Plus de contact entre les particules signifie un meilleur transfert de chaleur, tandis que une porosité plus élevée peut réduire la température de la batterie.

Rôle de la plaque de graphite dans la gestion thermique

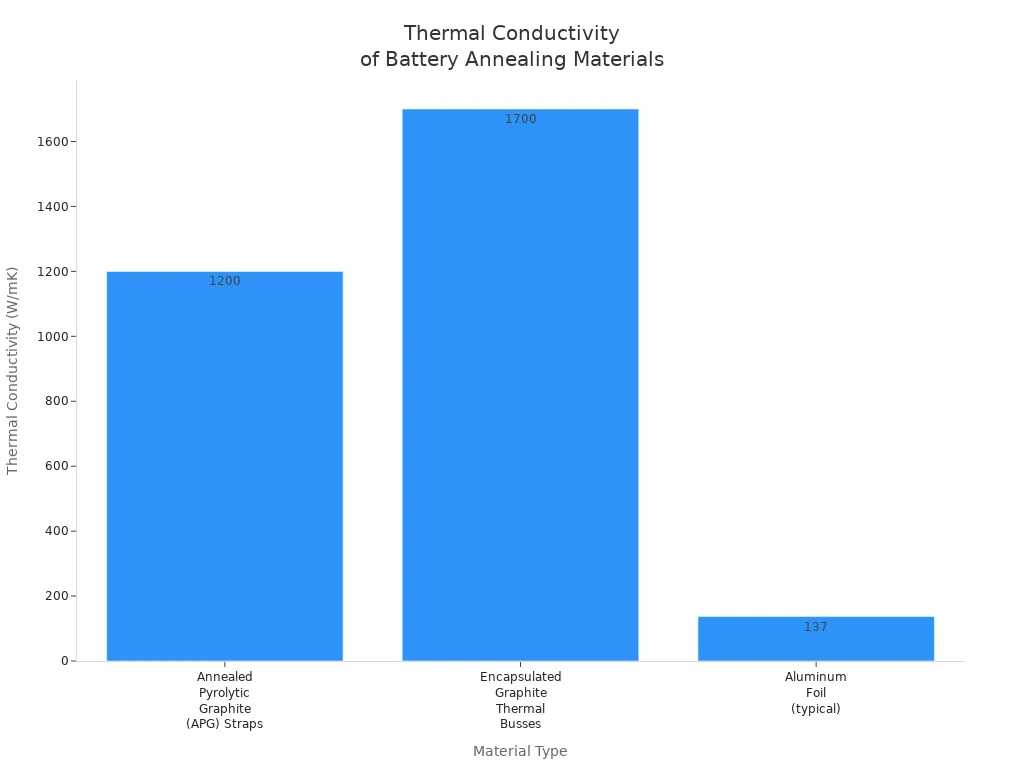

Plaques de graphite Jouez un rôle central dans le recuit des batteries en raison de leurs propriétés thermiques exceptionnelles. Par rapport aux métaux comme l'aluminium et le cuivre, les plaques de graphite offrent une conductivité thermique beaucoup plus élevée et un poids plus faible. Cela signifie qu'ils répartissent la chaleur plus rapidement et uniformément, ce qui aide à prévenir les points chauds et améliore la sécurité des batteries.

| Type de matériau | Conductivité thermique (W/mK) | Conductance (w / k) | Poids (lbs) | Notes supplémentaires |

|---|---|---|---|---|

| Brans de graphite pyrolytique recuit (APG) | Jusqu'à 1200 | 0.82 | 0.17 | 3 à 5 fois plus conducteur par unité de masse que la feuille d'aluminium; 9-15 fois plus que la feuille de cuivre; Flexible et léger |

| Bus thermiques en graphite encapsulé | Jusqu'à 1700 (dans le plan) | SANS OBJET | SANS OBJET | Peut remplacer des solutions en métal solide; CTE sur mesure pour la correspondance de l'appareil |

| Papier d'aluminium (typique) | 137 | 0.65 | 0.85 | Métal couramment utilisé dans des sangles thermiques |

| Feuille de cuivre (typique) | SANS OBJET | SANS OBJET | SANS OBJET | Métal couramment utilisé dans des sangles thermiques |

Remarque: les plaques de graphite améliorent non seulement le transfert de chaleur, mais réduisent également le poids global du système de batterie. Cet avantage en fait un choix préféré pour les processus de recuit de batterie modernes.

Optimisation de conception de plaques de graphite

Sélection et pureté des matériaux

La sélection du bon matériau en graphite pour le recuit des batteries nécessite une attention particulière à la pureté et à la structure. La haute pureté garantit que les impuretés organiques et inorganiques, telles que les métaux de transition, les liants, les films SEI et les électrolytes restants, sont supprimés. Les ingénieurs rétablissent l'intégrité structurelle pour réduire les défauts du cycle et de la contrainte mécanique. Le processus de purification utilise plusieurs étapes:

- La séparation par gravité assistée par ultrasonication élimine les impuretés de surface.

- Le traitement thermique contrôlé amène les impuretés métalliques à la surface.

- La lixiviation acide élimine ces impuretés.

- La modification de la surface, comme le revêtement de carbone pyrolytique, répare les défauts interfaciaux et augmente les performances électrochimiques.

- Le graphite régénéré doit correspondre aux propriétés électrochimiques du graphite commercial de gras Lib.

- Les méthodes de recyclage durables sont préférées pour réduire l'impact environnemental et la consommation d'énergie.

Ces étapes aident à maintenir une pureté élevée et une qualité structurelle, qui sont essentielles pour les performances de la batterie et la longue durée de vie.

Géométrie et dimensions de la plaque

La géométrie d'une plaque de graphite affecte la façon dont elle se propage la chaleur pendant le recuit. L'épaisseur se distingue comme le facteur géométrique le plus important. Les plaques trop minces, environ 1 mm, ne peuvent pas gérer des températures élevées et peuvent échouer. Des plaques trop épaisses, autour de 3 à 4 mm, des gradients de température plus basses mais augmentent la résistance au flux de chaleur, ce qui peut réduire la puissance. Une épaisseur optimale de 2 mm offre le meilleur équilibre entre l'uniformité de la température et la génération d'énergie. La structure unique du graphite, avec une conductivité thermique élevée dans le plan de la plaque et une conductivité plus faible à travers l'épaisseur, aide à étaler efficacement la chaleur. La longueur et la largeur n'ont pas d'impact majeur sur l'efficacité de la distribution de chaleur.

Épaisseur et surface

Les ingénieurs utilisent à la fois des simulations et des expériences pour étudier comment l'épaisseur de la plaque affecte l'uniformité thermique. Le tableau ci-dessous montre les résultats de l'optimisation de l'épaisseur d'une plaque froide dans un module optique:

| Paramètres | Avant l'optimisation | Après optimisation |

|---|---|---|

| Température maximale de jonction | 33 ° C | 31,3 ° C |

| Différence de température | 2,4 ° C | 1,2 ° C |

La réduction de l'épaisseur de la plaque à une valeur optimale abaisse la température maximale et coupe la différence de température de moitié. Cette amélioration signifie une meilleure distribution de chaleur et moins de risques de points chauds. Les ingénieurs confirment ces résultats avec les modèles informatiques et les tests du monde réel.

Astuce: Le réglage de l'épaisseur de la plaque de graphite peut faire une grande différence dans la façon dont la chaleur se propage uniformément pendant le recuit des batteries.

Disposition et empilement des plaques

La façon dont les ingénieurs organisent et empilent les plaques de graphite peuvent améliorer considérablement la distribution de chaleur. Les meilleures pratiques incluent:

- Adapter l'orientation des échafaudages en graphite ou en fibre de carbone, tels que l'utilisation d'un «processus d'empilement de style Tetris», aligne les voies thermiques et stimule la dissipation thermique.

- L'utilisation de méthodes de réglage multicouches ou bidirectionnelles optimise comment la chaleur se déplace dans le matériau.

- La construction de monolithes de graphite hautement orientés aligne les couches pour une meilleure conductivité thermique globale.

- L'ajout de charges fonctionnelles dans des couches sélectionnées crée des voies efficaces pour la chaleur à voyager.

- Se concentrer sur l'orientation des matériaux, l'empilement multicouche et la structuration composite maximise le transfert de chaleur dans les assemblages de plaques de graphite.

Ces stratégies aident les ingénieurs à concevoir des systèmes de plaques de graphite qui offrent une gestion efficace et uniforme de la chaleur pour le recuit des batteries.

Plaque de graphite vs matériaux alternatifs

Conductivité et efficacité thermique

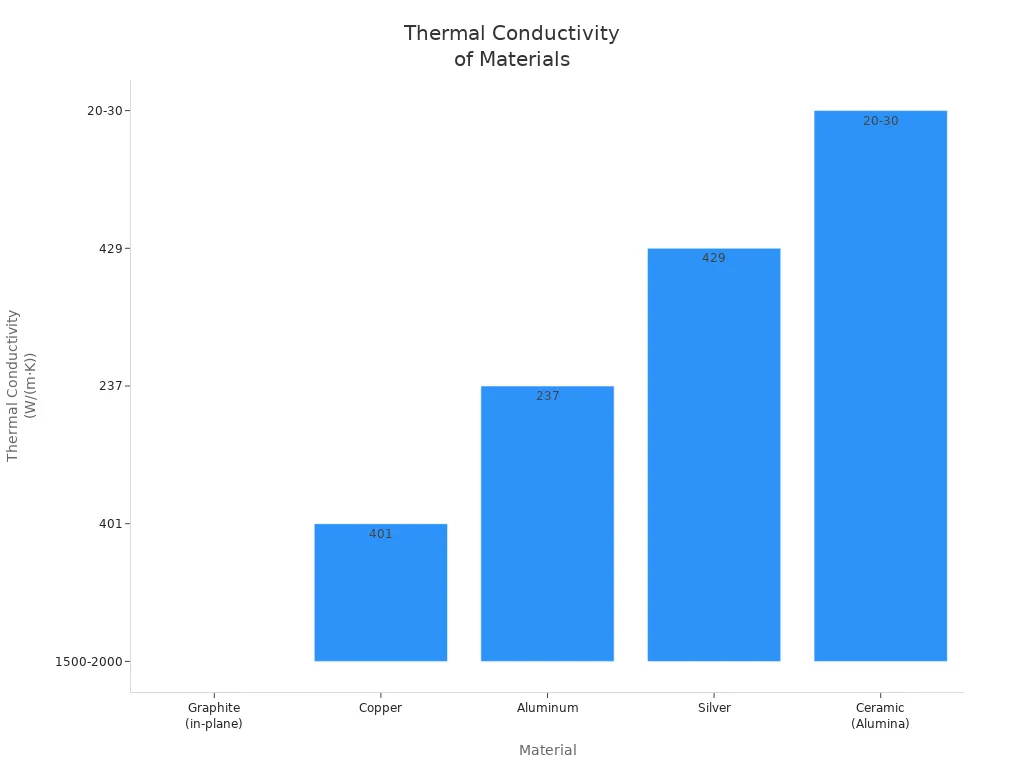

La conductivité thermique joue un rôle essentiel dans le recuit des batteries. Les matériaux avec une conductivité plus élevée se propagent plus rapidement, réduisant le risque de points chauds. Les plaques de graphite se distinguent pour leur conductivité thermique dans le plan exceptionnel, qui peut atteindre jusqu'à 2000 W / (M · K). Cette valeur dépasse de loin celle des métaux comme le cuivre et l'aluminium, ainsi que les céramiques telles que l'alumine.

| Matériau | Conductivité thermique (w / (m · k)) | Caractéristiques clés |

|---|---|---|

| Graphite (dans le plan) | 1500-2000 | Conductivité anisotrope très élevée, excellent transfert de chaleur dans le plan |

| Copper | 401 | Isotrope, bon conducteur thermique et électrique |

| Aluminium | 237 | Faible densité, bonne résistance à la corrosion |

| Argent | 429 | Haute conductivité thermique et électrique |

| Céramique (alumine) | 20-30 | Faible conductivité thermique, agit comme isolant thermique |

Les plaques de graphite surpassent la plupart des alternatives dans l'efficacité du transfert de chaleur, en particulier lorsque la chaleur doit se déplacer rapidement sur une surface.

Durabilité et résistance chimique

La durabilité et la résistance chimique déterminent dans quelle mesure un matériau fonctionne dans des environnements sévères. Le graphite flexible résiste à une large gamme de produits chimiques, des acides aux bases, et tolère des températures extrêmes. Il reste stable de -400 ° F jusqu'à 850 ° F dans l'air, et même plus élevé dans les atmosphères vapeur ou inerte. Une faible porosité et une forte résistance mécanique aident les plaques de graphite dure plus longtemps sous pression et utilisation répétée.

| Matériau | Caractéristiques de la durabilité et de la résistance chimique | Limitations et applications |

|---|---|---|

| Carbure de silicium | Conductivité thermique exceptionnelle, résistance aux chocs thermiques, résistance chimique | Coût plus élevé, formes limitées; Utilisé dans les fonderies, la coulée de métal, les processus chimiques |

| Argile-graphite | Bonne résistance aux chocs thermiques, durabilité modérée | Conductivité thermique plus faible, résistance chimique limitée |

| Platine | Résistance à la corrosion exceptionnelle, point de fusion élevé | Coût extrêmement élevé, résistance mécanique limitée |

| Nickel | Résistance à l'oxydation, bonne conductivité thermique | Sensible à la corrosion acide, point de fusion inférieur |

| Tungstène | Point de fusion le plus élevé, résistance aux chocs thermiques, haute densité | Coût très élevé, usinage difficile |

Remarque: Les plaques de graphite maintiennent la flexibilité et la capacité d'étanchéité même après des millions de cycles de compression, ce qui les rend fiables pour le cycle thermique répété.

Considérations de coût et d'approvisionnement

Le coût et l'alimentation influencent le choix du matériau dans la production de batterie à grande échelle. Les plaques de graphite offrent un équilibre entre la performance et l'abordabilité. Bien que les métaux comme le cuivre et l'argent fournissent une bonne conductivité, leur coût et leur poids plus élevés peuvent limiter l'utilisation. La céramique et les métaux spécialisés tels que le platine ou le tungstène coûtent souvent beaucoup plus cher et présentent des défis d'usinage. Les plaques de graphite, en particulier celles fabriquées à partir de notes isostatiques pressées ou imprégnées, restent largement disponibles et rentables pour la plupart des applications de recuit de batterie.

Simulation et modélisation pour la conception de la plaque de graphite

Analyse par éléments finis (FEA)

Les ingénieurs utilisent une analyse par éléments finis (FEA) pour améliorer la conception de plaques de graphite pour le recuit des batteries. La FEA les aide à comprendre comment la chaleur se déplace à travers les matériaux avec des propriétés complexes. Le graphite montre une conductivité thermique hautement anisotrope. Cela signifie que la chaleur se déplace beaucoup plus rapidement le long du plan de la plaque que par son épaisseur - parfois plus de 100 fois plus rapidement. Les méthodes de modélisation standard ne parviennent souvent pas à capturer cette différence. Les ingénieurs doivent créer des conceptions de maillage spéciales qui se concentrent sur la structure unique du graphite. Ils ajustent la taille et la forme des éléments à proximité des sources de chaleur et agrandissent parfois la direction de l'épaisseur pour voir de petites changements de température. Ces étapes aident le modèle à montrer des gradients de température précis et un flux de chaleur.

FEA permet également aux ingénieurs de construire des modèles 3D détaillés. Ils incluent non seulement la plaque de graphite, mais aussi les matériaux d'encapsulants, les sources de chaleur et les pièces de refroidissement. En simulant le flux thermique et la convection de surface, le modèle peut prédire comment la plaque se déroulera dans des conditions réelles. Dans une étude, les résultats de la FEA correspondaient aux données expérimentales, confirmant une conductivité thermique de 540 W / Mk pour un Composite de graphite—beaucoup plus élevé que l'aluminium. Ce match serré donne à les ingénieurs la confiance d'utiliser FEA pour de futures conceptions.

Techniques de modélisation prédictive avancées

Les ingénieurs modernes utilisent une modélisation prédictive avancée pour faire de meilleurs choix de conception. Ces techniques incluent l'apprentissage automatique et les simulations basées sur les données. En analysant de grands ensembles de données de test, les modèles peuvent prédire comment les modifications de la géométrie ou du matériau des plaques affecteront la distribution de la chaleur. Certaines équipes utilisent des jumeaux numériques - des copies virtuelles des systèmes réels - pour tester de nouvelles idées avant de les construire. Ces outils aident les ingénieurs à trouver le meilleur design plus rapidement et avec moins de prototypes physiques.

Astuce: la simulation et la modélisation économisent du temps et des ressources en permettant aux ingénieurs de tester de nombreuses options de conception pratiquement avant de faire des choix finaux.

Stratégies pratiques pour la mise en œuvre de la plaque de graphite

Fabriabilité et évolutivité

Les fabricants doivent considérer à la fois la facilité de production et la capacité de se développer lors de la conception de plaques de graphite pour le recuit des batteries. Les méthodes automatisées de coupe et de pressage permettent une mise en forme précise et une qualité cohérente. Les techniques avancées de moulage aident à créer des plaques avec des géométries complexes. Les usines peuvent augmenter la production en utilisant lignes de production modulaires. Les systèmes de contrôle de la qualité vérifient les défauts et garantissent que chaque plaque répond aux normes strictes. Ces étapes prennent en charge la fabrication à grande échelle et aident les entreprises à répondre à la demande croissante.

Intégration avec les systèmes de batterie

Les ingénieurs utilisent plusieurs stratégies pour assurer un contact thermique optimal entre les plaques de graphite et les systèmes de batterie:

- Les matériaux d'interface thermique (TIM) tels que les charges d'espace, les pâtes thermiques, les feuilles de graphite flexibles et les adhésifs ou les bandes conductrices thermiquement combler les lacunes entre les cellules de la batterie et les plaques de refroidissement. Les TIM sont conformes aux surfaces inégales et éliminent les poches d'air, ce qui abaisse la résistance thermique et améliore le transfert de chaleur.

- Les TIM sont placés à des points critiques pour minimiser les gradients de température et empêcher la surchauffe.

- Dans certaines conceptions, les TIM remplacent les attaches mécaniques, ce qui améliore à la fois la conduction thermique et l'intégration du système.

- Lorsque vous incorporez des batteries dans un châssis, un couplage thermique et mécanique précis maintient les performances thermiques fiables.

- Les ingénieurs peuvent combiner des matériaux à changement de phase avec des plaques froides pour égaliser les températures et augmenter l'efficacité de refroidissement.

- Les changements structurels, tels que l'ajout de canaux d'entrée ou l'optimisation de la conception de la plaque froide, aident à maintenir les températures de la batterie uniformes.

- Le refroidissement du liquide micro-canal à l'intérieur des matériaux de changement de phase améliore encore le contrôle de la température.

- L'ajustement de la distribution du graphite étendu dans les matériaux de changement de phase réduit les différences de température à travers la batterie.

- L'utilisation de plaques froides double face et la disposition de plusieurs plaques de manière optimisée abaisse la température de la batterie et améliore l'uniformité.

- Les matériaux allant à la flamme légers peuvent remplacer certains matériaux à changement de phase, réduisant le poids du système tout en gardant des performances de refroidissement élevées.

Remarque: Une intégration minutieuse des plaques de graphite et des systèmes de refroidissement aide les batteries à fonctionner en toute sécurité et efficacement.

Corplication et gestion du cycle de vie

Les entreprises recherchent des moyens de maintenir les coûts bas tout en maintenant des performances élevées. Les plaques de graphite offrent un bon équilibre entre le prix et la fonction. La production automatisée et les conceptions modulaires réduisent les coûts de main-d'œuvre. Les matériaux durables signifient moins de remplacements et moins de temps d'arrêt. Les programmes de recyclage récupérent le graphite précieux à partir de plaques d'occasion, qui soutient la durabilité et réduit les dépenses de matériaux. Les inspections et l'entretien réguliers prolongent la durée de vie des plaques et du système de batterie.

L'optimisation de la conception des plaques assure que les batteries chauffent uniformément et fonctionnent en toute sécurité. Les ingénieurs sélectionnent des matériaux de haute qualité et utilisent des formes précises. Ils comptent sur des outils numériques et des conseils d'experts. Les tendances futures comprennent:

- Croissance des marchés de graphite pyrolytique recuisé thermiquement

- Plus d'automatisation et de transformation numérique

- Personnalisation des produits basée sur l'IA et cartographie thermique avancée

- Focus plus forte sur la durabilité et l'efficacité énergétique

FAQ

Qu'est-ce qui rend les plaques de graphite mieux que les plaques métalliques pour la distribution de la chaleur?

Plaques de graphite fournir une conductivité thermique plus élevée et un poids plus faible. Ils répartissent la chaleur plus uniformément que la plupart des métaux. Cela aide les batteries à travailler en toute sécurité et à durer plus longtemps.

Comment l'épaisseur de la plaque affecte-t-elle le recuit de la batterie?

L'épaisseur de la plaque contrôle la façon dont Spreads de chaleur. Les plaques minces peuvent échouer à des températures élevées. Les plaques épaisses peuvent ralentir le flux de chaleur. Les ingénieurs choisissent une épaisseur optimale pour de meilleurs résultats.

Les ingénieurs peuvent-ils recycler les plaques de graphite après utilisation?

Oui, les ingénieurs peuvent recycler les plaques de graphite. Ils utilisent la purification et les traitements de surface pour restaurer la qualité. Le recyclage soutient la durabilité et réduit les coûts matériels.