Selecting the right 半導体コーティング パフォーマンスを最適化するために不可欠です シリコン半導体 装置. TaCコーティング そして SiCコーティング 高度の熱抵抗および化学安定性が原因で際立って下さい。 これらの特性は、他の材料を妥協することができる熱衝撃のような極端な条件に耐えることを可能にします。 たとえば、炎スプレーアルミナコーティングの曲げ強度を分析し、熱衝撃に対する感受性を明らかにします 低い Weibull の係数 高温帯電圧アルミナと比較して。 優れた熱特性でコーティングを選ぶことの重要性を強調しています。 タックコーティングとタックコーティングの利点を理解する シスコ コーティングプロセス 要求する環境の信頼性を保障するために必要です.

要点

- TaCコーティングはよく働きます 非常に高い熱で、化学薬品に抵抗します。 厳しい半導体の仕事に最適です.

- シスコ コーティングは熱を扱います 化学物質と反応しません。 効率よく熱を拡散するためのより安いオプションです.

- 適切なコーティングを選ぶことは熱レベルおよび化学接触のような必要性によって決まります。 これは、物事が最善を尽くすのに役立ちます.

- コーティングは特別な必要性に合うために調節することができます。 半導体タスクでどれだけうまく機能するかが改善されます.

- TaCのようなよいコーティングでより多くの保たれはより少ない固定を必要として後でお金を節約できます.

TaCコーティング

主な特性

TaCコーティング、またはタンタルカーバイドコーティングは、そのために有名です 例外的な熱および化学特性. . 3,800°を超える高度なセラミックスの中で最も高い融点の1つを誇っています。 ツイート 極端な温度に強く耐えます。 その化学不活性は、ハロゲンガスやプラズマへの曝露を含む腐食性環境の安定性を保証します。 また、TACコーティングは、機械的摩耗に対する耐久性を高める、約1,880 HVのビッカース硬度値で驚くべき硬度を発揮します.

塗料は、優れた電気伝導性、セラミック材料のユニークな特徴も発揮します。 このプロパティは、熱と電気的安定性の両方を必要とするアプリケーションで効果的に実行することができます。 また、低熱膨張係数により、急激な温度変化による割れリスクを最小限に抑え、長期にわたる信頼性を確保します.

半導体装置の利点

タックコーティングは、半導体製造プロセスのいくつかの利点を提供します。 その能力 極端な温度に耐える 化学蒸気蒸着(CVD)やプラズマエッチングなどの高温用途に最適です。 コーティングの耐薬品性は、一般的に半導体製造に使用されるフッ素系プラズマを含む積極的な化学物質に曝露したときに安定していることを確認します.

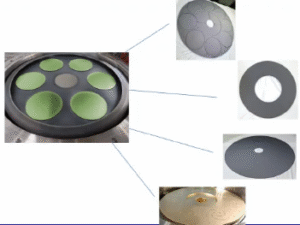

タックコーティングの硬度は、ウェーハキャリアやスセプターなどの重要なコンポーネントの寿命を延ばす、物理的な摩耗に対する優れた保護を提供します。 その電気伝導性はまた電気特性の精密な制御が不可欠である静電気チャックの適用の使用を、支えます。 また、コーティングの低熱膨張は、熱応力の可能性を低下させ、要求の厳しい環境で一貫した性能を保証します.

制限事項

一方、TaC 多くの区域のコーティングのexcels、それは極度な熱および化学抵抗を要求する特定の適用で最も有効です。 その高性能特性はより少ないデマンド環境のために必要ではないかもしれません、代わりのコーティングはより費用効果が大きい解決を提供できます。 また、TACコーティングの応用プロセスは、生産の複雑性を高めることができる均一性と密着性を確保するために高度な技術が必要です.

SiCコーティング

主な特性

シリコンカーバイド(SiC)コーティングは、優れた熱および機械的特性のために広く認められています。 高い熱伝導性を発揮し、その価値が高まる 90 W・m−1・ K−1 室温で、非常に浸透するピロカーボンコーティング。 この優秀な熱管理機能はSiCに有効な熱放散を要求する適用のための優秀な選択をします。 さらに、SiCは低速を発揮します 熱膨張係数、温度の圧力を最小にし、変動温度の下で構造の安定性を高める20°Cと400°C間の4.5 x 10-6 °Cで測定される.

素材の耐久性は、その高いDebye温度からステムします より小さい熱拡張係数 トランジションメタルカーバイドと比較して。 高温環境での長期的信頼性を確保します。 さらに、SiCコーティングは、99.9995%の純度レベルを達成し、敏感な半導体プロセスの汚染を最小限に抑えます。 3.21 g/ccの理論密度は堅牢な機械的強度に貢献しますが、最大1700°の動作温度が最大 Cは極端な条件の適合性を強調します.

半導体装置の利点

シスコ コーティングは多数の利点を提供します 特に熱安定性および化学抵抗を要求する適用で半導体の製造のため。 その高い熱伝導性は重要な部品で過熱する危険を減らす有効な熱放散を保障します。 このプロパティは、高出力デバイスや熱管理システムに特に価値があります。 コーティングの低熱膨張係数は、熱応力を防止し、割れや変形につながることができます.

材料の化学不活性は、反応性ガスおよびプラズマへの曝露を含む腐食性の環境に優秀な抵抗を提供します。 プロセスチャンバー、ウェーハキャリア、スセプターなどのコンポーネントに SiC コーティングが最適です。 また、高い純度レベルにより、汚染のリスクを最小限に抑え、製造中の半導体ウェーハの完全性を確保します。 コーティングの機械的強度と耐久性は、装置の寿命を延ばし、メンテナンスコストとダウンタイムを削減します.

| プロパティ | 価値 |

|---|---|

| 熱膨張係数 | 4.5 x 10 - 6 °C (20°C - 400°C) |

| 熱伝導率 | 250 W/m-K (20°Cで) |

| 最高の実用温度 | 1700°Cまで |

| 純度のレベル | 99.9995% |

| 理論密度 | 3.21グラム/cc |

制限事項

SiCコーティングは多くの領域で優れていますが、特定の制限を考慮する必要があります。 その性能の特徴はに基づいています 非ランダム化観察研究による単心データすべての産業シナリオを完全に表すことができない、。 また、特定のアプリケーションでのコーティングの有効性は、代替材料が同様の結果を達成できなかったことを示唆していない証拠は違います。 これらの調査結果は、さらなる研究とより大きなランダム化試験の必要性を強調し、多様な条件でその性能を検証します.

比較分析

パフォーマンスの比較

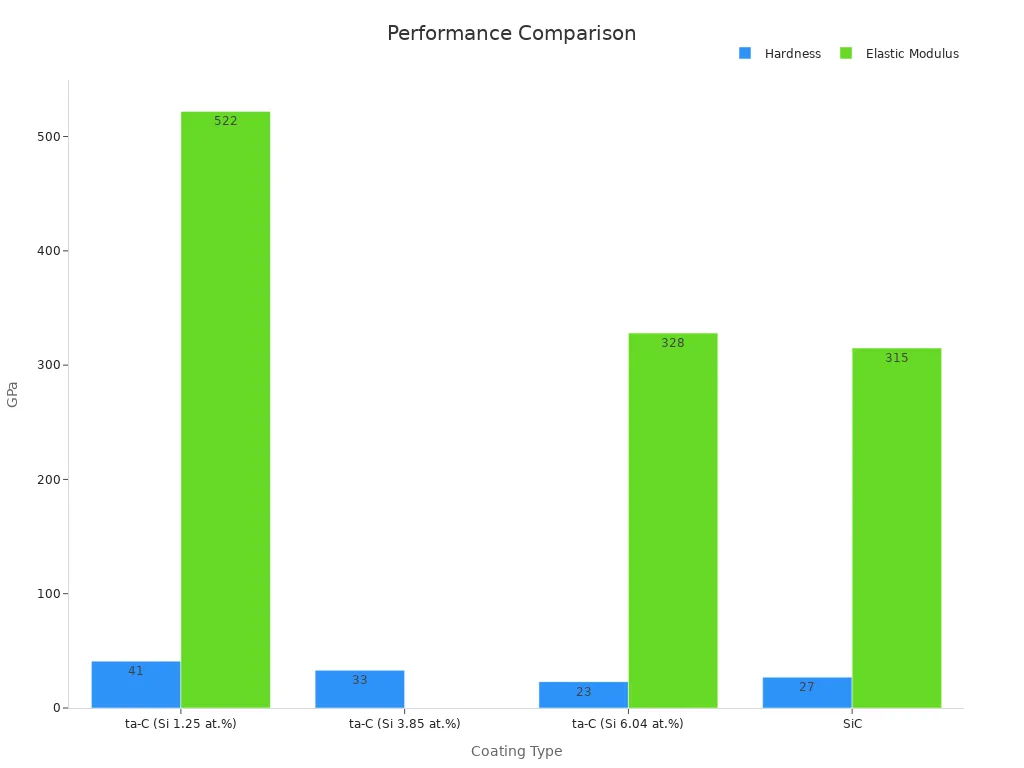

TaCコーティングとSiCコーティングを比較すると、その性能メトリックは、特定のアプリケーションに合わせて異なる強度を明らかにします。 タックコーティングは、卓越した性能を発揮します 硬度および伸縮性がある弾性率極端な耐久性を必要とする環境に最適です。 一方、SiCコーティングは、バランスの取れた機械的特性と熱管理の優れています.

下のテーブルは標準的な産業テストの下のコーティングの硬度そして伸縮性がある係数を強調します:

| コーティング・タイプ | Hardness (GPa) | 弾性係数(GPa) |

|---|---|---|

| ta-C (Si 1.25 at.%) | 41 | 522 |

| ta-C(Si 3.85 at.%) | 33 | N/A |

| ta-C (Si 6.04 で。%) | 23 | 328 |

| シスコ | 27 | 315 |

以下のグラフは、これらのプロパティを視覚的に比較し、特定の構成でTaCコーティングの優れた硬度を強調します

これらの結果は、TaCコーティングは、硬度と弾性係数のSiCコーティングを打ち出し、高強度用途に好まれる選択肢であることを示しています。 SiCのコーティングは、しかし、高い熱伝導性のような付加的な利点を提供する間ほとんどの半導体プロセスのための十分な機械強さを提供します.

コストとメンテナンス

コストとメンテナンスの考慮事項は、多くの場合、TaCコーティングとSiCコーティングの間の選択に影響を与えます。 TaCコーティングは、高度な特性と特殊なアプリケーションプロセスにより、通常、より高い初期コストを削減します。 しかし、耐摩耗性や耐摩耗性は長期保守費を削減することができます。 SiCコーティングは、パフォーマンスと予算のバランスを求めるメーカーに、より費用対効果の高い上面である。 その低い維持の条件は更により少ないデマンドが高い適用のためのその魅力を高めます.

アプリケーション固有の推奨事項

適切なコーティングを選択すると、半導体機器の特定の要件によって異なります. タックコーティングを強くお勧め 極度な熱および化学抵抗が不可欠である化学蒸気沈着および血しょうエッチングのような高温環境のため。 SiCコーティングは、優れた熱伝導性と耐薬品性で、ウェーハキャリアやプロセスチャンバーなどの効率的な熱放散と最小限の汚染を必要とする用途に適しています。 製造者は最も適した解決を決定するために操作上の必要性を評価するべきです.

タックコーティングとSiCコーティングは、半導体製造の異なる利点を提供します. タックコーティングショベル 高温および化学的に積極的な環境では、比類のない耐久性および熱抵抗を提供します。 一方、SiCコーティングは、優れた熱伝導性と化学的慣性を備えた費用対効果の高い汎用性の高いソリューションを提供します。 両方のコーティングは、特定の運用ニーズに対応し、要求の厳しいアプリケーションで最適な性能を保証します.

ニンポー VET エネルギー技術 Co.は高度の陶磁器の解決を専門にし、現代半導体装置の厳密な要求を満たすカスタマイズされたプロダクトを渡します。 信頼でき、効率的な製造プロセスを保証します.

よくあるご質問

TaCとSiCのコーティングを選ぶときにメーカーが考慮すべき要因は何ですか?

製造業者は温度較差、化学露出および機械圧力を含む操作上の条件を評価するべきです. タックコーティング siCのコーティングが優秀な熱伝導性および費用効果が大きい間、極度な熱および化学的に積極的な環境で、加速して下さい。 特定の適用へのコーティングの特性に一致することは最適性能および長寿を保障します.

TaCとSiCコーティングの用途プロセスはどのように異なりますか?

タックコーティングは、高い融点により均一性と密着性を確保する高度な技術が必要です。 精密を要求すると同時にSiCのコーティングは熱伝導性および純度のために最大限に活用されるプロセスを伴います。 半導体アプリケーションにおける一貫した品質と性能を両立させる要求の専門知識.

TaCとSiCコーティングは環境的に持続可能なのですか?

半導体機器の寿命を延ばし、廃棄物や資源消費量を削減することで、持続性に貢献します。 化学的安定性は、汚染リスクを最小限に抑え、クリーナー製造プロセスをサポートします。 しかし、生産プロセスとアプリケーションプロセスは、環境基準と一致して、全体的な持続可能性を確保する必要があります.

特定の適用のために TaC および SiC のコーティングはカスタマイズすることができますか?

はい、両方のコーティングは、ユニークな操作上の要求を満たすために調整することができます。 製造業者は特定の環境のための性能を最大限に活用するために厚さ、純度および適用方法を調整できます。 カスタム化により、多様な半導体プロセスとの互換性を確保し、効率性と信頼性を高めます.

TaCとSiCコーティングから最も有利な業界は?

半導体業界は第一次受益者ですが、航空宇宙、自動車、エネルギーなどの他の分野もこれらのコーティングを利用しています。 優れた熱・化学的特性により、耐久性・精度を必要とする高性能な用途に価値を発揮します.