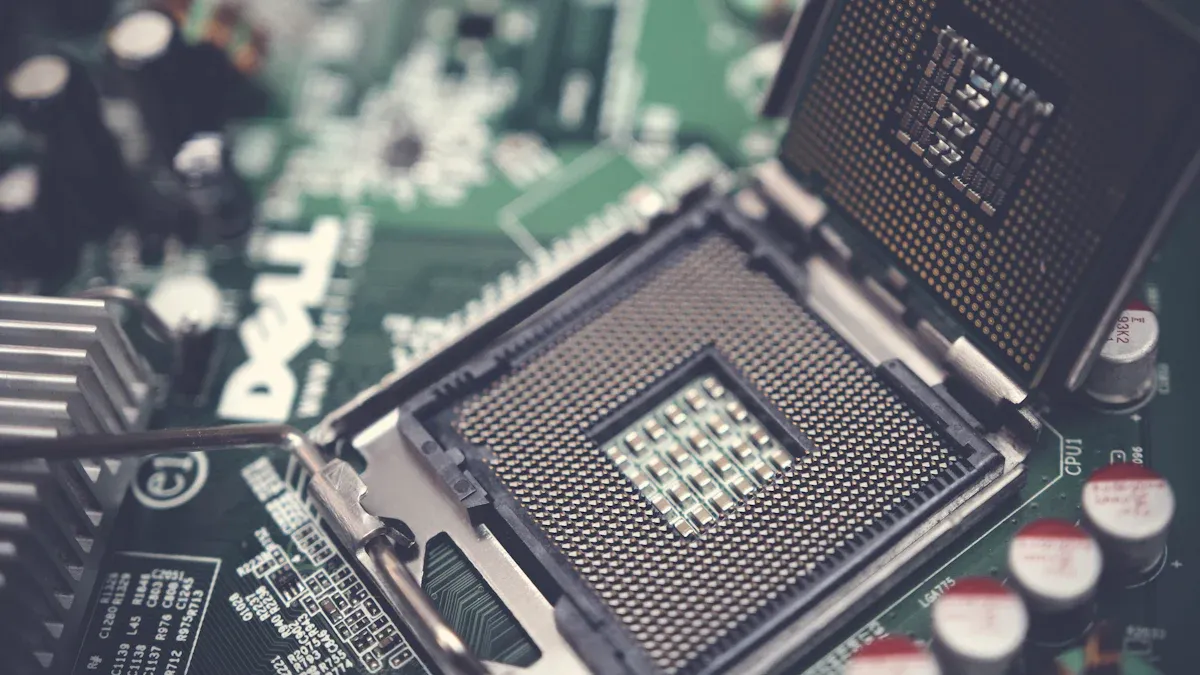

グラナイトモールドは、製造工程の精度と効率性を確保し、半導体製造において重要な役割を果たしています。 極端な温度への高い熱伝導性と抵抗などの独自の特性は、それらを不可欠にします.

- 2022年に約1.2万トンのグローバルナチュラルグラファイト生産で、グラファイトベースの製品に対する強い需要を反映しました.

- について グラファイト型 市場は、2023年から2030年までの5.4%の化合物の年間成長率(CAGR)で成長し、技術の進歩によって運転され、適用を高めます.

耐久性やスケーラビリティなどのグラファイトモールド設計アドレスでのイノベーションにより、メーカーが高性能なコンポーネントの需要拡大に対応できるようにします。 これらは、関連する製品にもよりますが、 グラファイトシート&ペーパー, グラファイトブロックそして グラファイトフェルト半導体製造の全体的な効率を高めます。 さらに、コンポーネントなど クランクシャフトプーリー グラファイトモールドが提供する精度と信頼性の恩恵.

要点

- グラファイトモールドは、半導体製造に欠かせないものです。 熱をよく扱い、高温で働きます。 製品を正確に作ることができます.

- よりよい材料および慎重な形成のようなグラファイト型の設計の新しい考えは速度を改善し、 お金を節約. . 精密な製造が容易になります.

- リサイクルされたグラファイトおよびスマートなデジタル用具を使用して 環境に役立ちます. . また、業界で製品を作るためのコストを削減します.

半導体製造におけるグラファイト金型の役割

グラファイトモールドが半導体用途に不可欠である理由

グラファイトモールドは角石として機能します 独自の特性により、半導体製造に。 高温に耐える能力は、極端な熱を必要とするプロセスの信頼性を保証します。 また、非反応性自然は、溶融材料で加工する際に汚染を防止し、高精度な複雑な部品の製造を可能にしています.

半導体業界は、5G技術とIoTの進歩により推進される高精度金型の要求に厳しい目撃を目撃しています。 この成長は、業界要件を満たしているグラファイト金型の重要な役割を強調しています.

| 証拠のタイプ | 説明 |

|---|---|

| 要求のサージ | 半導体業界は、高精度金型の要求にお応えしています. |

| 温度の抵抗 | グラファイトモールドは高温に耐えることができ、半導体製造に適しています. |

| 非反応 | 溶解材料の非反応性性質は、複雑なコンポーネントの製造に不可欠です. |

| 業界成長因子 | 5G技術やIoTの拡大は、グラファイト金型の需要をさらに高める見込みです. |

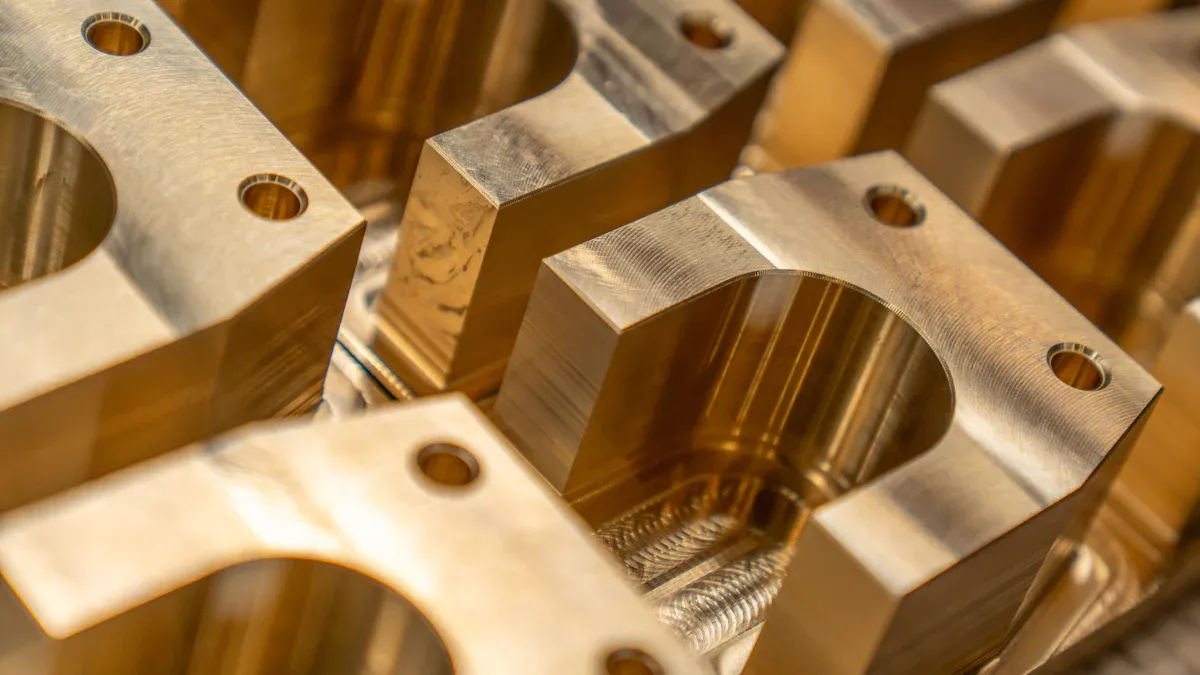

精密鋳造のグラファイト型の適用

グラファイトモールドは、精密鋳造プロセスにおいて重要な役割を果たし、柔軟性と効率性を提供します。 メーカーは、これらの金型を活用して、優れた表面仕上げのコンポーネントを生成し、広範な加工の必要性を減らします.

- 鋳造ZA-12の部品のグラファイトの型の使用は重要な費用節約および改善された生産の効率をもたらします.

- ZA-12鋳造は、優れた表面仕上げを発揮し、従来の方法と比較して加工が少なくなります.

- グラファイトモールドは、製品設計の柔軟性を提供し、生産変化に関連した財務リスクを減らす迅速な修正を可能にします.

高温度環境におけるグラファイト金型の利点

グラナイトモールドは、高温製造環境での高温製造環境に優れています 例外的な熱安定性 熱衝撃への抵抗。 航空宇宙や自動車などの産業は、精密な公差で軽量で高強度な材料を作り出すためにこれらの金型に依存しています.

航空宇宙部門は、熱間曲げグラファイト金型を使用して、複雑な形状を達成します。, 自動車産業は、燃料効率を高め、排出を削減するためにそれらを採用しながら、. 高温曲げグラファイトモールドのグローバル市場は、2030年までに6.5%のCAGRで成長し、高性能な用途で増加する重要性を反映しています.

従来のグラファイト金型設計の課題

耐久性と性能の材料制限

従来のグラファイト金型は、グラファイトの固有の特性による耐久性と性能の課題に直面しています。 グラファイトは優れた熱伝導性を提供しますが、その脆性は長時間の使用中に摩耗し、引き裂くことができます。 高強度製造環境での寿命を制限します。 また、地政的な緊張とサプライチェーンの混乱によって駆動される原材料価格の変動は、メーカーが一貫した品質を維持するために困難になりました。 これらの問題の混合、, セラミックスなどの代替材料 そして金属の型は改良するためにグラファイト型の企業を圧倒する優秀な熱特性による牽引を得ています.

従来の金型生産における精密・一貫性の問題

従来のグラファイト金型生産における精度と一貫性を実現することは、大きなハードルを維持します。 原料の質の変化および古い機械化の技術は頻繁に矛盾した次元の型をもたらします。 これらの不整合性は、より高い拒絶率につながる半導体コンポーネントの精度を妥協することができます。 さらに、従来のプロセスにおける高度なデジタルツールの欠如は、現代の半導体製造に必要な厳しい公差に遭遇することにチャレンジしています。 業界が高精度を要求するにつれて、伝統的な手法は進化する基準でペースを維持するために苦労しています.

製造工程におけるコストと効率の課題

従来のグラファイト金型製造プロセスは、多くの場合、高コストと非効率を伴う。 グラファイト金型は金属金型と比較して工具費を削減する一方、初期生産コストは実質的です。 また、従来の方法は、迅速な設計変更に対応し、メーカーの金融リスクを増加させる柔軟性がない。 しかし、グラファイトモールドのスケーラビリティは、加工ニーズを最小限にし、部品ごとのトータルコストを削減するため、中容積生産の操業にコスト優位性を提供します。 競争を維持するために、メーカーは、これらの非効率性に対処し、より合理化された生産技術を採用しなければなりません.

グラファイト金型設計におけるキーイノベーション

性能向上のための高度なグラファイト材料

材料科学の最近の進歩は、グラファイト金型設計に革命をもたらしました。 高純度のグラファイトと複合材料は、優れた熱伝導性と機械的強度により業界を支配します。 これらの材料は、構造の整合性を損なうことなく高温に耐え、より速い生産サイクルを可能にします。 高度のグラファイト材料が30%までの生産率を改善することを示す調査は、それらを大量生産のために必要としました。 さらに、軽量なグラファイト金型は、特に自動車分野において、エネルギー効率の高いコンポーネントを製造するために調整されています。 このイノベーションは、エネルギー消費量を削減し、パフォーマンスを向上させるだけでなく、持続可能性の目標に合わせるだけでなく、パフォーマンスを向上させます.

高精度加工技術

現代の加工技術は、グラファイト金型の精度を大幅に向上させました。 5軸加工などの技術により、精密な公差を保ちながら、より高速な生産を実現します。 ハンドヘルドスキャナとCADソフトウェアを含む高度な検査ツールは、プロセス全体で品質管理を保証します。 Additive Manufacturingは、迅速なプロトタイピングと強化された生産能力を可能にすることで、従来の方法を補完します。 たとえば、成形用に特別に設計された高性能切削工具は、表面仕上げを改善し、後工程加工の必要性を減らします。 これらの進歩は、グラファイト金型が半導体製造の厳格な要件を満たしていることを確認します.

| 技術・技術 | 精密加工への貢献 |

|---|---|

| 5軸加工 | 金型の精度、重要性を維持しながら、より高速な加工を実現します. |

| 高度な検査ツール | ハンドヘルドスキャナーとCADソフトウェアを搭載し、金型生産における品質管理を強化. |

| 添加剤製造 | 迅速な試作と生産能力の向上のための伝統的なプロセスを統合します. |

| 高性能切削工具 | 金型製作のために設計されたこれらのツールは、切削速度と表面仕上げを改善し、品質のために不可欠です. |

グラファイト金型設計のデジタルツールの統合

デジタルツールは、効率を高め、エラーを減らすことで、グラファイト金型設計を変革しました。 IoTとAI技術により、センサーモニターの金型条件をリアルタイムで監視できる予測メンテナンスを実現 この積極的なアプローチはダウンタイムを最小化し、金型寿命を延ばします。 デジタル ツイン テクノロジーは、メーカーが製造前に事実上金型をテストし、最適化し、廃棄物を減らし、精度を向上させることができます。 クラウドベースの監視システムは、金型の性能にリアルタイムの洞察を提供し、生産スケジュールを合理化します。 これらの革新はグラファイト型が信頼できるおよび費用効果が大きい要求する製造業の環境にあることを保障します.

耐久性の向上のための表面処理技術

表面処理技術は、グラファイト金型の耐久性課題に対処しました。 炭化ケイ素およびダイヤモンドのようなカーボンのようなコーティングは高力適用の型の寿命を拡張する耐久性を高めます。 これらの処置はまた熱安定性を改良しま、型が極端な条件の下で一貫して実行することを可能にします。 表面粗さを削減することにより、加工された金型は、精密鋳造にとって重要なより良いリリース特性を達成します。 このイノベーションは、グラファイト金型の性能を向上させるだけでなく、メンテナンスコストを削減し、メーカーにとってより経済的です.

グラファイト金型製造におけるカスタマイズとスケーラビリティ

カスタマイズされたグラファイト金型へのシフトは、特定のアプリケーション要件を満たすメーカーが有効になっています。 テーラードモールドは、航空宇宙や自動車などの産業において、性能を高め、サイクルタイムを削減します。 スケーラビリティも向上し、デジタルツールで金型設計への迅速な変更を可能にしました。 たとえば、レンズ加工装置メーカーは、四部アセンブリから黒鉛モールドを用いた単一鋳造に移行しました。 現代の金型生産の柔軟性を実証し、大幅なコストと時間節約を実現しました。 これらの進歩は、グラファイト金型が進化する業界要求に適応可能であることを確認します.

半導体に関するイノベーションの影響 製造業

効率を高め、コストを削減

イノベーション グラファイト型の設計 半導体製造プロセスを合理化しました。 高度な材料と精密加工技術により、金型の耐久性と精度を向上させることで生産時間を削減します。 メーカーは、運用コストを削減するサイクル時間を短縮できるようになりました。 たとえば、デジタルツールの統合により、リアルタイム監視、ダウンタイムの最小化、メンテナンス費の最小化が可能になります。 全体的な生産費を削減し、よりアクセス可能な高精度の製造業を作る間、これらの進歩は集中的に効率を高めます.

半導体の精度向上 コンポーネントの生産

現代のグラファイトモールド技術により、半導体部品製造における卓越した精度を保証します。 加工技術の向上と表面処理により、メーカーはより厳しい公差を達成することができます。 この精度は欠陥を減らし、製品品質を向上させます。 航空宇宙や通信などの複雑な設計に頼る産業は、これらの革新から著しく利益をもたらします。 一貫した結果を提供することにより、グラファイトモールドは、最先端の半導体アプリケーションの厳格な要求を満たします.

業界成長に向けた拡張性

グラファイトモールド製造のスケーラビリティは、カスタマイズとデジタルデザインツールの進歩により大幅に向上しました。 メーカーはすぐにさまざまな生産量および指定に合うために型を合わせることができます。 5GやIoTなどの産業の急速な成長を支える柔軟性で、半導体部品の需要が高まっています。 スケーラブルなソリューションは、メーカーが品質や効率性を損なうことなく、業界の拡大にスピードを向けることができることを保証します.

現代グラファイト型の技術の環境の利点

現代のグラファイト金型技術は、半導体製造における持続可能性に貢献します。 高純度材料と効率的な生産方法により廃棄物やエネルギー消費を削減 また、表面処理は金型寿命を延ばし、頻繁な交換の必要性を減少させます。 お問い合わせ 環境に優しい実践 産業プロセスの環境影響を最小限に抑えるために、グローバルに取り組みます。 これらの革新を採用することにより、メーカーは性能を高めるだけでなく、よりグリーンな未来をサポートします.

グラファイト金型設計の未来の動向

次世代グラファイトモールド用エマージ材料とコーティング

先進材料とコーティングの開発は、グラファイト金型設計の未来を形作ります。 ダイヤモンドのようなカーボンおよび炭化ケイ素のような高性能の合成物そして革新的なコーティングは、型の耐久性および熱安定性を高めることです。 これらの材料は、高精度な用途に理想的な極端な条件に耐える。 また、生分解性複合材は、環境にやさしい代替品として注目されています。 研究機関は、業界を変革することを約束する、これらの持続可能な素材を作成するためにメーカーと協働しています.

グラファイト金型製造におけるAIと機械学習

人工知能(AI)と機械学習は、グラファイト金型製造を変革しています。 生産プロセスを最適化し、金型の品質を向上させます.

- AI主導の自動化とデータ分析により、運用効率が向上します.

- 金型の性能へのリアルタイムのインサイトは、ダウンタイムを削減し、予測メンテナンスを有効にします.

- デジタル ツイン テクノロジーは、金型の設計の仮想テストと最適化を可能にし、エラーと廃棄物を最小限に抑えます.

これらのツールを統合することにより、メーカーはより高い精度とコスト削減を実現し、金型は現代の産業の厳しい要求を満たします.

グラファイトモールド生産における持続可能な実践

サステナビリティは、グラファイトモールド生産の礎となりました。 メーカーは、資源を節約し、廃棄物を減らすためにリサイクルグラファイトを採用しています。 30%までの生産コストを削減します。 精密加工と添加剤製造により、材料の効率性を高め、廃棄物を最小限に抑えます。 環境に優しいプロダクトのための規制圧力そして消費者要求は洗剤の技術の採用を運転しています。 ステークホルダー間の協調的な取り組みは、持続可能なプロセスの発展を促進し、環境に配慮したものづくりへの強いシフトを促しています.

グラファイトモールド技術の高度化に向けた業界連携

パートナーシップは、グラファイト金型技術の進歩に重要な役割を果たしています.

| コラボレーションタイプ | 説明 | ソリューション |

|---|---|---|

| メーカーとサプライヤー | 持続可能な素材の開発に注力 | パフォーマンスと持続可能性の向上 |

| 研究機関 | 生分解性複合材の合弁事業 | 環境に優しい代替品で業界を革命化 |

| 技術会社 | イノベーションのためのレバレッジシナジー | 新製品の商品化を加速 |

これらのコラボレーションは革新を促進し、グラファイト金型業界は競争力と持続可能なままにします.

グラファイト金型は、半導体製造に不可欠であり、精度と効率を保証します。 精密加工と持続可能な慣行を含む主要な革新は、業界を変革しました.

- リサイクルされたグラファイトは費用および環境影響を減らします.

- 金型の品質と材料の効率性を高める高度な技術.

- 持続可能な素材開発を推進するコラボレーション.

ニンポー VET エネルギー技術 Co.鉛の進歩、グラファイト型の設計の革新そして持続可能性を運転して下さい.

よくあるご質問

半導体製造に適したグラファイトモールドは?

グラファイト型 高い熱伝導性、例外的な温度の抵抗および非反応特性を提供して下さい。 これらの特徴は半導体の部品の生産の精密そして信頼性を保障します.

デジタルツールは、グラファイト金型設計を改善する方法は?

デジタルツールは、仮想テスト、予測保守、リアルタイム監視による金型精度を高めます。 これらのイノベーションは、エラーを減らし、パフォーマンスを最適化し、製造プロセスを合理化します.

現代のグラファイトは環境にやさしい金型ですか?

はい、現代のグラファイト金型は、持続可能な材料と効率的な生産方法を組み込んでいます。 これらの慣行は、廃棄物を削減し、資源を削減し、地球環境の目標と整列します.