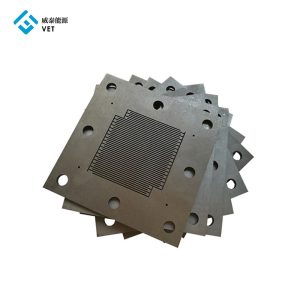

現代企業の熱管理の挑戦は精密工学された解決を効率および信頼性を保障するために要求します。 SICコーティングとTACコーティング技術は、特定の熱要求を満たすために材料厚さをカスタマイズする機能を備えたメーカーを提供します。 太陽光発電製造のような産業は経験しました 22%はSICのコーティングが付いているグラファイトのSUCEPTORプロダクトのための順序でサージします 耐熱性・耐久性に優れた製品です。 また、ダイヤモンドワイヤソーシングシステムにおけるCVD TACコーティングアプリケーションは、最大60%の工具寿命を向上し、太陽電池の生産コストを大幅に削減します。 寧波VETエネルギー技術有限公司、 最先端のCVD SICコーティングとCVD TACコーティング技術を活用して、幅広い用途で最適な性能を保証します.

要点

- TaC/SiCのコーティングの厚さの調節は堅い仕事のために重要な熱制御および強さを改善します.

- ヒートフローや素材のマッチングなどの重要なことは、よくコーティングされた作業に影響を及ぼします.

- 化学蒸気蒸着(CVD)のような現代方法はコーティングの厚さおよび質を完全に制御するのに役立ちます.

- 宇宙旅行や太陽光発電など、多くのフィールドから カスタムコーティング、それらをよりよい働かせ、より少ない費用を削減します.

- ニンポー VET エネルギー技術Co.、 当社は、多くの業界でのトップパフォーマンスを確保するためにカスタムコーティングを作成することに重点を置いています.

SiCコーティングおよびTAC/SiC材料の理解

SiCコーティングおよびTAC/SiCの熱特性

シリコンカーバイド(SiC)およびタンタルカーバイド(TaC)コーティングは、優れた熱特性を発揮し、高度なエンジニアリング用途に不可欠です。 SiCコーティングは熱安定性が高く、酸化抵抗で有名で、極端な温度下で確実に実行できます. タックコーティング, と a 22W・m-1・K−1の熱伝導率、高性能な熱放散を提供し、要求の高い環境の一貫した性能を保障します.

エンジニアリングコーティングの比較性能は、その利点を強調します。 例えば、Yb2SiO5の環境の障壁のコーティング(EBC)は実証します 熱膨張係数(CTE) 標準の EBC と比較して、より長いサイクル時間。 これらの特性は付着力の寿命を高め、基質相互作用を改善し、耐久性および精密を必要とする適用のためにそれらを理想的にします.

テーラードサーマルプロファイルが必要なアプリケーション

航空宇宙、自動車、発電などの産業は、熱プロファイルを合わせ、運用効率を最適化します。 航空宇宙では、SICコーティングのような高性能コーティングは航空機の寿命を延ばし、操作上の信頼性を改善します。 大気空間コーティング市場、評価される 2024年の$1.05億、高度材料のための増加された要求によって運転される 6.62% の CAGR で育つために写っています.

テーラードコーティングはまた、セラミックスや金属のための熱処理プロセスでピボタル役割を果たしています。 業界標準に準拠し、信頼性の高い温度プロファイルを提供します。 リアルタイム温度データの統計解析により、堅牢な熱プロファイルの作成、製造における精度向上を実現します.

ニンポー VET エネルギー技術Co.、 当社は、SIC COATINGとTaC/SiC技術の専門知識を活用し、多様な産業用途向けにカスタマイズされたソリューションを提供します。 特定の熱条件に取り組むことで、当社は様々な分野において最適な性能と信頼性を保証します.

主要な要因 コーティングの厚さに影響を与える

熱伝導性および熱抵抗

熱伝導性および熱抵抗 TaC/SiCコーティング パイボタルは、その厚さを決定する際に役割を担います。 TaCなどの熱伝導率が高い材料は、熱ストレスのリスクを低減し、熱を効率的に散らす。 このプロパティは、極端な温度下で一貫した性能を必要とするアプリケーションで特に有益です。 SiCコーティングは、優れた熱抵抗で知られ、酸化および熱分解に対して安定したバリアを提供します.

エンジニアは、多くの場合、コーティング材料の熱伝導率を分析し、厚さを最適化します。 薄膜は高温への長期暴露を伴う適用のために要求されるかもしれませんが、薄層は適度な熱条件のためのsufficeを詰めます。 寧波VETエネルギー技術有限公司、 SICコーティングの厚さの精密なカスタマイズ、多様な産業要件を満たすため、高度な分析技術を採用しています.

動作温度範囲と勾配

実用温度範囲および勾配はtaC/SiCのコーティングの厚さにかなり影響を及ぼします。 適用は構造の完全性を損なうことなく熱循環に耐えることができる温度の要求のコーティングを洗い流すことに基づかせていました。 たとえば、航空機のコンポーネントは、飛行中に急激な温度変化を経験し、調整されたコーティングが必要になり、性能を維持します.

基質を渡る温度の勾配はまたコーティングの厚さに影響を与えます。 均一勾配は、一定の厚さを必要とする場合があります。急な勾配は、熱応力を防止するために可変的な厚さを要求します。 寧波VETエネルギー技術有限公司、 SIC COATING技術は、特定の温度プロファイルと合わせるコーティングを設計し、最適な機能を保証します.

基質材料および両立性

基質材料とのTC/SiCコーティングの両立性は、その有効性と耐久性を決定します。 熱膨張係数や表面粗さなどの基板特性は、コーティングの付着と性能に影響を及ぼします。 エンジニアは、互換性を高め、判断リスクを最小限に抑える蒸着方法を選択する必要があります.

研究では、TAC/SiCコーティングとの基質材料の互換性のパフォーマンスの違いを強調しています. 下の表は、主要な発見を概説します:

| 方法 | 研究者(s) | Performance Metrics |

|---|---|---|

| プラズマスプレー メソッド | Feng ら. | 固まりのablation率: 0.35 mg/sの線形ablation率: 1.05 μm/sの優秀なablationの抵抗 2.38 MW/m2 |

| ソルゲル法 | 彼 ら al. | 1600°Cの焼結の後の最もよいablationの抵抗、連続的なおよび密の層状構造 |

| 化学蒸着 | Ren ら. | 固まりのablation率:0.97 mg/sの線形ablation率:1.32 μm/s、 基質への強い付着 |

ニンポー VET エネルギー技術Co.、 高度の沈着の技術、のようなを利用します 化学蒸着さまざまな基質にSICコーティングの強い付着そして最適性能を保障するため。 このアプローチは、カスタマイズされたコーティング厚さを必要とする業界のための信頼性の高いソリューションを保証します.

SiCコーティング厚さのカスタマイズ方法

厚さ最適化のための分析技術

SiCコーティングの厚さを最適化するには、性能と耐久性を確保するために正確な分析技術が必要です。 エンジニアは、特定の動作条件下で熱動作を予測する高度なシミュレーションツールを採用しています。 これらのツールは、熱フラックス、熱勾配、および理想的なコーティング厚さを決定する材料特性などの要因を分析します.

超音波厚さの測定のような非破壊的なテスト方法、コーティングの均等性に正確なデータを提供して下さい。 この技術は、高周波数の音波を使用して、材料を損傷することなく厚さを測定します。 光学顕微鏡検査と電子顕微鏡検査(SEM)のスキャニングにより、コーティングの微細構造への詳細なインサイトを提供.

サーマルイメージングは、SiCコーティングの有効性を評価するための別の貴重なツールです。 表面全体の熱分布を視覚化することにより、エンジニアは厚さの調整を必要とする領域を特定することができます。 これらの分析方法はコーティングが適用の特定の熱プロフィールの条件を満たしていることを保障します.

精密な厚さ制御のための蒸着方法

沈着プロセスは、目的のSiCコーティング厚さを達成するために重要な役割を果たします。 様々な方法の中で、, 化学気相成長法(CVD) その精度と汎用性を際立たせます。 シリコンとカーボンの前駆体を高温反応器に導入し、均一なSiC層を形成します.

CVD ガスの流れ率および沈殿物温度のような変数上の比類のない制御を提供します。 これらの要因は、コーティングの厚さと品質に直接影響し、高精度を必要とするアプリケーションに最適です。 SiCをと作り出すCVDの能力 高い純度および均一構成 産業用途の適合性を高めます.

この方法は、複雑な基質をコーティングし、複雑な幾何学でも一貫した厚さを保障します。 航空宇宙や発電などの熱プロファイルを合わせた産業は、CVDの精度と適応性から大幅に利益をもたらします。 寧波VETエネルギー技術有限公司、 多様化する産業ニーズに応えるカスタマイズされたSICコーティングソリューションを提供するこの先進技術を採用しています.

テーラードコーティングソリューションの事例

実際のアプリケーションは、特定の熱要件を満たしたSiCコーティングの有効性を強調します。 一方、大手航空宇宙メーカーはタービンコンポーネントの熱サイクルで課題に直面しています。 CVDを使用してSiCコーティングの厚さをカスタマイズすることにより、エンジニアは、コンポーネントの抵抗を熱応力に増強し、運用寿命を延ばします.

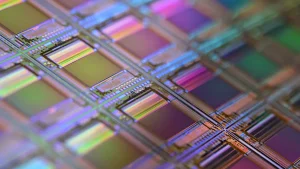

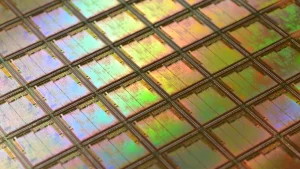

もう一つの例は、SiCコーティングが太陽電池製造で使用されるグラファイト感受性の効率を向上させる太陽エネルギーセクターを含みます。 テーラードコーティングは、熱分布を最適化し、エネルギー消費量を減らし、生産出力を増加させます.

ニンポー VET エネルギー・テクノロジー株式会社は、さまざまな企業にカスタマイズされたSICコーティングの解決を首尾よく導入しました。 高度な蒸着方法と分析技術を活用して、各コーティングがその用途のユニークな要求を満たしていることを確認します.

コーティング厚さとソリューションの調整における課題

精密達成における共通の課題

TaC/SiCのコーティングの厚さのtailoringは複数の提示します 精度に影響を与える課題 そして性能。 メーカーは、需要の増加に直面します 高純度TACコーティング、均一性を達成するために高度の沈着の技術を必要とする。 付着力の問題は、基板の互換性のために発生することが多い, 剥離と耐久性の低下につながる.

環境規制は、さらなる生産プロセスを複雑化します。 企業は、品質を維持しながら、コンプライアンス基準を満たすために、プラズマ強化化学蒸気蒸着(CVD)などの緑化方法を採用しなければなりません。 これらの課題は、一貫したコーティング厚さと信頼性の高い性能を確保するための革新的なアプローチの必要性を強調します.

課題を克服するためのベストプラクティス

革新的なソリューションは、精密なコーティング厚さを達成するために障害を克服する能力を大幅に向上させました。 ザ・オブ・ザ・ 下の表は、キーの進歩を概説します:

| Improvement Type | 説明 |

|---|---|

| 高度なモデリングとシミュレーション | メッキソリューションの動作を予測し、実際のプロセスの前に調整を可能にし、均一性と厚さを強化します. |

| 精密制御システム | 電圧や電流などのパラメータの自動調整により、コーティングの一貫性と再現性が向上します. |

| 特殊備品と陽極 | カスタム設計の陽極は、現在の分布、複雑な部分の均一な厚さのためのターゲティング領域を変更します. |

これらの慣行はコーティングが厳しい産業条件を満たすことを保障します。 高度なモデリングツールにより、エンジニアは熱プロファイルをシミュレートし、堆積パラメータを最適化することができます。 自動制御システムは再現性を高め、特殊な備品は、コーティングの複雑な幾何学の課題に対処します.

寧波VETエネルギー技術有限公司のソリューションの役割

ニンポー VET エネルギー技術Co.、 当社は、これらの課題に対処するための重要な役割を果たしています。 同社は、最先端のプラズマ強化CVD技術を採用し、優れた密着性で高純度のTACコーティングを製造しています。 高度なモデリングとシミュレーションの専門知識は、多様な用途のコーティング厚さの精密なカスタマイズを保証します.

自動制御システムと専門備品を統合することにより、寧波VETエネルギー技術有限公司は、各業界のユニークな要求を満たすカスタマイズされたソリューションを提供します。 革新および質への彼らのコミットメントは信頼できるTaC/SiCのコーティングの解決を提供する信頼できるパートナーとしてそれらを置く.

特定の熱プロフィールにTaC/SiCのコーティングを合わせることは要求の高い適用の最適の性能を保障します。 熱伝導性、作動状態および基質の両立性のような主要因はコーティングの有効性にかなり影響を及ぼします.

注: カスタマイズされたコーティングは耐久性を高めるだけでなく、航空宇宙、太陽光エネルギー、発電などの産業の効率性を向上させる.

ニンポー VET エネルギー技術Co.、 オーダーメイドのソリューションをお届けいたします。 高度な蒸着技術と分析方法の専門知識は、多様な産業用途のユニークな要件を満たす、精密なカスタマイズを保証します。 革新へのこのコミットメントは、熱管理ソリューションの分野で信頼できるパートナーとして位置します.

よくあるご質問

TaC/SiCコーティングの厚さを調整するメリットは何ですか?

TaC/SiCのコーティングの厚さのカスタマイズは熱性能を最大限に活用し、耐久性を高め、熱抵抗を改善します。 特定の動作条件との互換性を確保し、熱応力を削減し、需要の高いアプリケーションのコンポーネントの寿命を延ばす.

寧波VETエネルギー技術有限公司は、 コーティングの精密を保障しますか?

会社は使用します 高度な蒸着技術 化学蒸気蒸着(CVD)や熱画像やシミュレーションソフトウェアなどの分析ツールなど。 これらの方法は、多様な基材の精密な厚み制御と均一性を保証します.

TaC/SiCのコーティングから最も有利な企業はどれですか?

航空宇宙、太陽光エネルギー、発電業界が大きなメリットを享受 テーラードコーティングは熱管理を改善し、エネルギー消費を減らし、極端な温度にさらされるコンポーネントの信頼性を高めます.

コーティングの厚さの選択に影響を与える要因は何ですか?

主要因は熱伝導性、実用温度範囲および基質材料の両立性を含んでいます。 エンジニアは、これらのパラメータを分析し、最適な性能と耐久性のための理想的な厚さを決定します.

コーティングはエネルギー効率を向上させることができますか?

はい、カスタマイズされたコーティングは熱配分を最適化し、熱損失を減らします。 これは、特に太陽光発電セルの生産やタービンコンポーネントなどのアプリケーションで、エネルギー消費量と高い運用効率を低下させます.