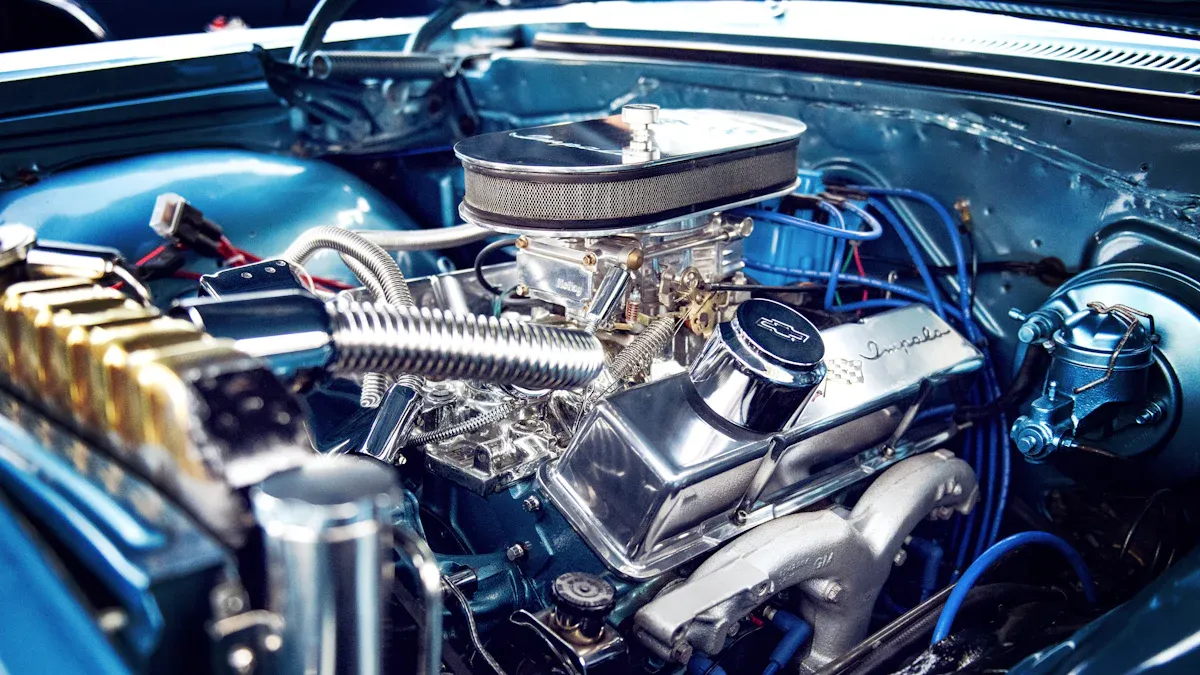

耐久性および性能を高める自動車エンジン部品要求のコーティング. TaCコーティング 極端な熱と耐薬品性に優れ、過酷な環境に最適です. SiCコーティング一方、一般的な適用のための費用効果が大きい多様性を提供します。 高度な方法のような CVDコーティング 革新的な材料を含むこれらの材料を、適用の精密を保障して下さい tic タックのコーティング.

要点

- TaCコーティングはよく働きます 厳しい条件で。 それは重要な車の部品のためにそれを大きいようにする熱および化学薬品に抵抗します.

- SiCコーティングはより安いです 普通の車の使用のためによい。 熱をよく広げ、大量に作れるのは簡単です.

- TaC または SiC を選択すると、必要なものによって異なります。 TaCは長持ちしますが、SiCは柔軟でコストが少ないです.

TaCコーティング:特性、利点および限界

タックコーティングの特性

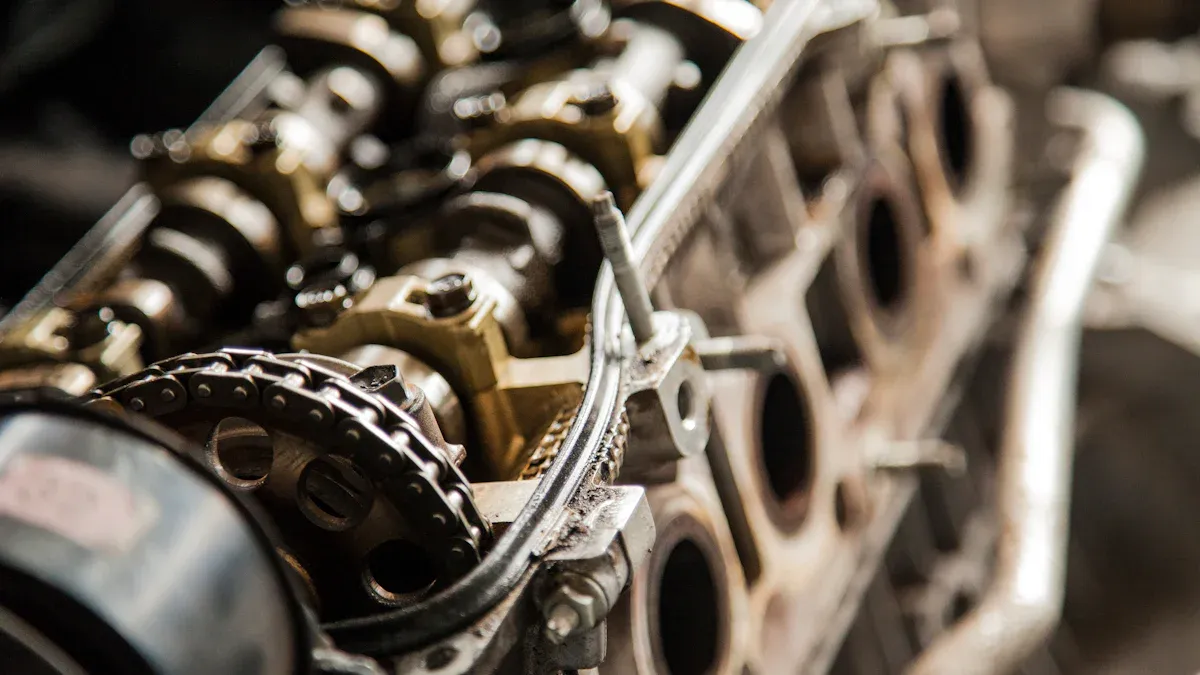

タンタルカーバイド(TaC)コーティング展示 卓越した物理的および化学的特性、それに要求する適用のための好まれた選択をします。 15から19 GPaまでの硬度が高いため、耐摩耗性に優れています。 3950°Cの融点では、劣化のない極端な温度に耐えることができます。 537 GPaの弾性係数は、機械的ストレス下での構造的安定性に貢献します。 また、耐薬品性に優れ、腐食性環境から部品を保護しています。 これらの特性は、耐久性と性能が重要である自動車エンジン部品で特に効果的です.

| プロパティ | 測定・結果 |

|---|---|

| 耐酸化性 | 高温環境で大幅に向上 |

| アブレーションの抵抗 | 固まりのablation率:0.35 mg/s;線形ablation率:1.05 μm/s |

| 構造安定性 | 950-1000°Cの蒸着温度の密な構造 |

| 基質への付着 | 難燃性試験後の強い密着性 |

| アブレーション抵抗(焼結) | 1600°の焼結の後の最もよい性能 密層構造のC |

タックコーティングの利点

TaCコーティングは多数の利点を提供します 自動車部品の性能を高めて下さい. . その優れたablationの抵抗は、Feng et alによって示すように、高熱フラックスの下で材料の損失を最小限に抑えます。、2.38 MW/m2の炎熱フラックスの下で優れた性能を観察しました。 コーティングはまた高温環境のカーボン繊維の部品を保護する高められた酸化の抵抗を提供します。 さらに、極端な条件下でも、TACの基質への強い密着で長持ちする保護を保証します。 Liu et al によって 75.0 dB で測定される高い電磁シールドの有効性は、特に高度の電子システムが付いている現代車で機能性の別の層を加えます。 これらの利点は、自動車産業の燃料効率と信頼性に焦点を当てています.

タックコーティングの制限

印象的な特性にもかかわらず、TaCコーティングには一定の制限があります。 コーティングおよび基質間の熱拡張係数の相違はひび割れ、そして間隔をあけることに導き、効果を減らすことができます。 さらに、TaCは極端な条件でうまく機能しますが、特に急速な温度変動を伴う環境では、すべてのアプリケーション要件を満たすことはできません。 CVDのような精密な蒸着技術の必要性のような製造業の挑戦はまた生産費を高めることができます。 これらの要因は、SiCコーティングがより費用対効果の高いソリューションを提供する一般的なアプリケーションに適したTaCを少なくします.

SiCコーティング:特性、利点および限界

SiCコーティングの特性

シリコンカーバイド(SiC)コーティングは、卓越した機械的および熱的特性で有名で、自動車用途に多岐にわたる選択肢となっています。 33 GPaまで到達できる硬さは、高強度条件下で優れた耐摩耗性を保証します。 しかし、シリコン濃度が増加すると硬度が減少し、23 GPa前後の安定化が進んでいます。 このバランスにより、SiCコーティングは構造的完全性を維持し、さまざまな操作上の要求に適応することができます.

SiCコーティングは、優れた熱伝導性を発揮し、高温環境での効率的な放熱を実現します。 200°間の温度で動作する能力 C・250°C Cは、インバータや電動車両の機内充電器などのコンポーネントに最適です。 下表は、特定の条件下でSiCコーティングの耐摩耗性と構造的完全性を強調します

| コーティング・タイプ | 摩耗の深さ(μm) | 負荷(N) | 構造の整合性 |

|---|---|---|---|

| コーティング 3 | 50.94 | 20 | メンテナンス |

SiCコーティングの利点

SiCコーティングは、自動車業界における魅力を高めるいくつかの利点を提供します。 その費用効果が大きいスケーラビリティは大量生産を支えま、化学蒸気の沈殿(CVD)か血しょう噴霧のような大量生産プロセスのために適したようにします。 たとえば、Teslaの3世代インバータは、従来のシリコンベースのソリューションと比較して最大75%によるエネルギー損失を削減し、SiCコーティングされた半導体を利用しています.

その他、, SiCのコーティングは熱管理を改善します パワーエレクトロニクスでは、極端な条件下で信頼性の高い性能を保証します。 現代の製造方法との互換性により、オートメーカーは$5と$15の間の単価を維持し、手頃な価格と効率性のための業界の要件と整合することができます.

SiCコーティングの制限

その利点にもかかわらず、SiCコーティングには制限があります。 硬度などの機械的特性は、高シリコン濃度で減少し、耐摩耗性に影響を及ぼす可能性があります。 また、SiCコーティングは熱管理を得意としていますが、高度に専門性の高い用途では、TACコーティングの極端な熱抵抗にはマッチしません。 これらの要因は、超高温性能を必要とする環境に適したSiCコーティングを少なくします.

TaC対SiCコーティング: 主な比較

耐久性および耐久性

TaCとSiCコーティングは、異なる耐久性特性を発揮します。 タックコーティングは、最大41 GPaの硬度で、約27 GPaの硬さを有するSiCコーティングを剥離します。 この優れた硬度は、TACの耐摩耗性を高め、長時間の耐久性を必要とする用途に最適です。 但し、SiCコーティングは300°Cの上のアニール温度に従ったとき改善された耐久性を示します。 このプロセスは、その機械的特性を高めるSiCの形成をinducingことによってコーティングを強化します.

高温環境では、TaCコーティングは、SiCコーティングよりも構造的完全性を維持します。 スタディは、TACコーティングが極端な条件下でより遅い摩耗率と優れた寿命を経験していることを示しています。 耐久性に優れたSiCコーティングは、同様のシナリオでより高い摩耗率を発揮することができます.

熱抵抗および性能

タックコーティングエクセル 熱抵抗では、劣化なしで極端な温度に耐える。 高性能な自動車用エンジン部品に適した熱安定性。 対照的に、SiCのコーティングは200°Cと250°Cの間で、普通適当な温度較差内の効果的に作動します。 多くの自動車用途にこだわった範囲はありますが、超高温性能を必要とする環境では短くなります.

比較分析では、高温アンモニアおよび水素環境におけるTACの優れた熱安定性と低速腐食率を強調しています。 SiCコーティングは効果的ですが、同様の条件下でより迅速な腐食率を発揮します.

コストと手頃な価格

SiCコーティングは自動車メーカーの費用効果が大きい解決を提供します。 化学蒸気の沈着のような大量生産方法との彼らのスケーラビリティそして両立性は、1単位のコストを削減します。 SiCコーティングは、一般的な自動車用途に人気があります.

TaCコーティングは、高価ながら、極端な条件で比類のない性能を提供します。 高い生産コストは、精密な蒸着技術と高度な材料の必要性から成ります。 優れた耐久性と耐熱性を必要とする用途では、TACコーティングへの投資は価値のあることを証明します.

自動車エンジンの部品の適用

タックコーティングは、極端な熱や腐食性環境にさらされるエンジン部品に最適です。 優秀な硬度および熱安定性は要求する条件の長続きがする性能を保障します。 一方、SiCコーティングは、効率的な熱放散と適度な耐摩耗性を必要とするコンポーネントに適しています。 例えば、電気自動車のSiC-coated半導体は熱管理を高め、エネルギー損失を削減します.

TaCとSiCコーティングの間の選択は、アプリケーションの特定の要件に依存します。 SiCコーティングは、一般的な用途に多彩で費用対効果の高いソリューションを提供しながら、専門的で高性能なシナリオで優れています.

自動車用途向けTAC・SiCコーティングの選定

タックコーティングを選ぶとき

タックコーティングは最適です 極度な熱および化学抵抗を必要とする自動車適用のための選択。 3880°の融点が高い 高温でのCおよび優秀な機械的安定性は粗い環境に露出した部品のためにそれを必要とします。 例えば、エンジン部分やブレーキディスクは、強烈な熱や腐食性条件に耐えるTACの能力から恩恵を受けています.

15から19 GPaまでのコーティングの例外的な硬度は、優れた耐摩耗性を保証しますが、537 GPaの高い弾性率は構造的安定性を高めます。 これらの特性は、TACコーティングを高性能車両の重要なコンポーネントを保護するのに理想的です。 また、カーボンベースの材料との互換性により、先進的な自動車システムへの応用をさらに拡張します.

| プロパティ | 説明 |

|---|---|

| 融点ポイント | 非常に高い (3880°C) |

| 高温度安定性 | 高温での優れた機械的安定性 |

| 耐酸化性 | 過酷な環境での酸化抵抗を大幅に向上 |

| 化学互換性 | カーボンベースの材料との良好な互換性 |

しかし、主に化学蒸気蒸着(CVD)を介した、TaCコーティングの製造工程は、コストがかかります。 焼結方法は、原材料のコストを削減し、複雑な形状の有効オプションを作ることができます。 これらの課題にもかかわらず、TACコーティングは耐久性と性能がパラマウントされている極端な条件に優先されるソリューションを維持します.

SiCコーティングを選ぶとき

SiCコーティングは適しています 費用効果が大きい、スケーラビリティを優先する標準的な自動車適用のため。 熱管理を改良する能力は電気自動車(EV)の電力電子工学のためのそれに優秀な選択をします。 たとえば、Teslaの3世代インバータは、従来のシリコンベースのソリューションと比較して最大75%によるエネルギー損失を削減するためにSiCコーティング半導体を利用しています.

プラズマスプレーやCVDなどの量産方法への適応性は、手頃な価格を保証します。 $5と$15の$15の$15の$5と$15の$15の$15の$15の$15の$15の$15の$15の$15の$15の$15の$15の$15の$15間の$15の$15間の単位の費用は、大量生産の必要性と一直線に合わせます。 SiCコーティングはまた200°Cから250°Cへの温度較差内で効果的に作動する有効な熱放散を提供します.

| メトリック/スタディタイプ | 詳細 |

|---|---|

| サーマルマネジメント | SiCのコーティングはEVの適用のために必須力の電子工学の熱管理を改善します. |

| エネルギー効率 | Teslaインバータのシリコンベースのソリューションと比較して最大75%によるエネルギー損失を削減します. |

| 費用対効果 | $5~$15の1台当たりのコーティングコストは、大量生産に合わせています. |

| スケーラビリティ | SiCのコーティングはCVDか血しょう噴霧のような大量生産方法に適応可能です. |

SiCコーティングは、TACコーティングの極端な熱抵抗に一致しないかもしれませんが、それらは適度な耐摩耗性と効率的な放熱を必要とするアプリケーションで優れています。 一般的な自動車用途に多彩で経済的な選択肢を発揮します.

自動車エンジン部品には、TACとSiCコーティングが異なる利点があります。 比類のない熱および化学抵抗を提供する極度な環境のTaCのexcels。 SiCは、しかし、一般的なアプリケーションのための費用対効果の高い汎用性を提供します.

キーファインディング:

下の表は、自動車使用のための高度なコーティング システムの利点を強調します

| コーティング システム タイプ | 主なメリット |

|---|---|

| 複合コーティングシステム | 多層システムはひびを密封し、高温のablationの抵抗を高めることができます. |

| ソリッドソリューションの強化 | Hf(Ta)のようなコーティング Cは固体解決の形成による優秀なablationの抵抗を示します. |

| グラデーションコーティングシステム | TaC/SiCの勾配のコーティングは熱衝撃の抵抗を極度な温度で割れること提供しません. |

ニンポー VET エネルギー技術 多様な自動車ニーズに最適な性能を発揮し、TACやSiCコーティングソリューションをご提案いたします.

よくあるご質問

TaCとSiCコーティングの主な違いは何ですか?

タックコーティングは、極端な環境に優れた熱抵抗と耐久性を提供します. SiCコーティングは費用効果が大きい提供します 汎用自動車用途の汎用性と効率的な熱放散.

タックコーティングはコストが高いですか?

はい、TaCコーティングは、極端な熱と耐薬品性を必要とするアプリケーションのためのコストを正当化します。 耐久性は、高強度環境での長期性能を保証します.

SiCコーティングは高温を処理できますか?

SiCのコーティングは適当な温度較差(200°C–250°C)でよく行います。 しかし、特殊な用途では、TACコーティングの超高温抵抗にマッチしない場合があります.