TACコーティング炭化タンタルコーティングは、工具の耐久性と効率を向上させることにより、加工性能を改善します。現代の機械加工では、工具の摩耗、熱の蓄積、精度の低下などの課題に直面しています。 TACコーティング は、卓越した硬度、耐摩耗性、熱安定性を提供することで、これらの問題を解決します。 CVD TACコーティングを使用している。 CVD TaCコーティング技術また、過酷な条件下でも工具が確実に機能するようにします。

要点

- TACコーティングが工具を長持ちさせる より長く、より良く機能する。

- それは 摩耗と熱をカット工具寿命と精度を向上させる。

- TACコーティングを使用することで、工具交換の回数が減り、ダウンタイムが短縮されるため、コスト削減につながる。

TACコーティングとは何か、なぜ重要なのか?

TACコーティングの組成とユニークな特性

TACコーティングは、炭化タンタルコーティングの略で、タンタルと炭素原子が結合したものです。このユニークな組成により、卓越した硬度と耐久性を実現しています。TACコーティングは、ダイヤモンドに匹敵する硬度を持ち、最も硬い素材のひとつに数えられています。その緻密な構造 摩耗に強い過酷な条件下でも。

もうひとつの際立った特性は、その熱安定性である。TACコーティングは、強度や完全性を失うことなく高温に耐えることができます。このため、熱の蓄積が常に課題となる機械加工用途に最適です。さらに、化学的不活性により、過酷な環境にさらされても腐食や酸化に耐えることができます。

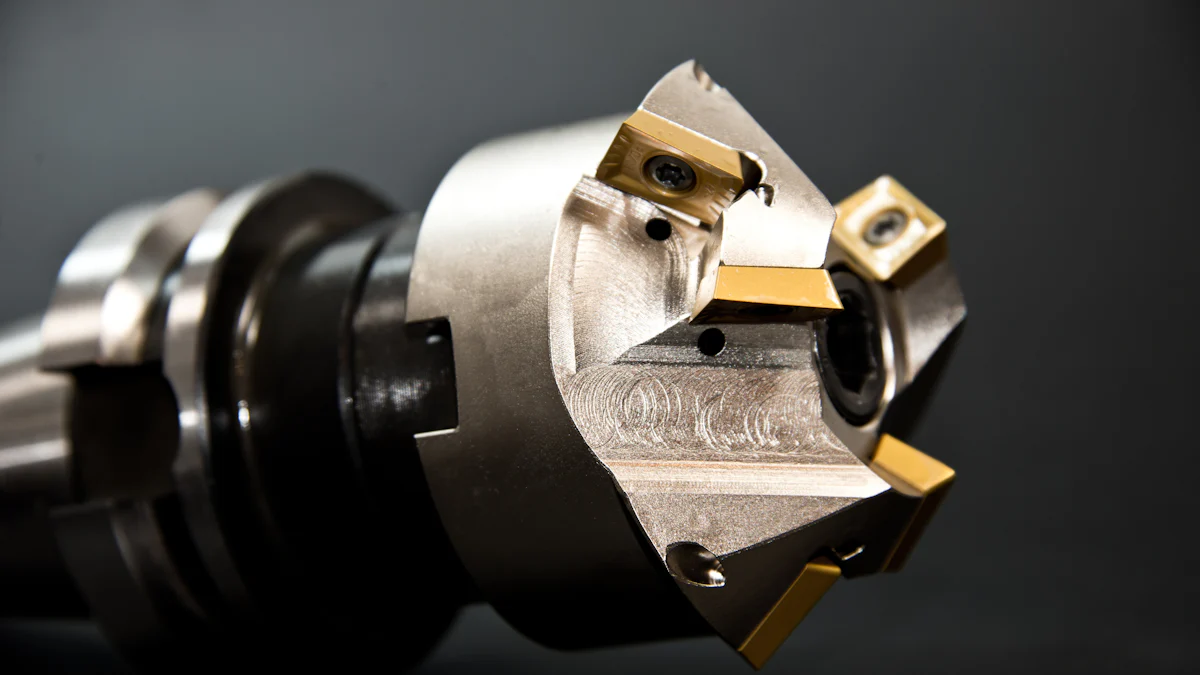

加工工具の強化におけるTACコーティングの役割

TACコーティングを加工工具に塗布すると、その性能が大幅に向上します。TACコーティングは、工具と加工材料の間の摩擦を低減する保護層を形成します。これにより、摩耗を最小限に抑え、工具の寿命を延ばします。

また、TACでコーティングされた工具は、切れ味がより長く維持されることにお気づきでしょう。これは、より正確な切削と安定した結果につながります。加工中の発熱を抑えることで、TACコーティングは工具とワークの両方への熱損傷を防ぎます。これにより、高い加工効率と高品質な仕上がりが保証されます。

TACコーティングがコーティング技術の中で傑出している理由

TACコーティングは、硬度、耐熱性、化学的安定性において他に類を見ない組み合わせのため、際立っています。窒化チタン(TiN)や窒化チタンアルミニウム(TiAlN)などの他のコーティングとは異なり、TACコーティングは優れた耐摩耗性と長寿命を提供します。

ヒント 過酷な条件下でも優れた性能を発揮するコーティングをお探しなら、TACコーティングは最良の選択です。

高温に対応し、化学反応にも耐えるため、高性能な機械加工に適しています。TACコーティングは、最も要求の厳しい用途においても安定した結果をもたらします。

機械加工におけるTACコーティングの利点

工具寿命と耐摩耗性の向上

機械加工において、工具の耐久性がいかに重要であるかはご存知でしょう。 TACコーティングで工具寿命を向上 強固な保護層を形成します。この層は、摩擦や硬い素材との接触による摩耗を最小限に抑えます。TACでコーティングされた工具は、長期間使用しても構造的完全性を維持します。つまり、交換の回数が減り、ダウンタイムが短縮されます。

TACコーティングの耐摩耗性は、安定した性能を保証します。工具の切れ味が長時間持続します。これは、正確な加工とより良い品質の結果につながります。TACコーティングに投資することで、生産性を向上させながら、運用コストを大幅に削減することができます。

耐熱性と高温安定性の向上

機械加工では、特に高速加工時に高熱が発生します。TACコーティングは耐熱性に優れ、極端な温度下でも工具が確実に機能することを可能にします。このコーティングは、工具とワークの両方への熱損傷を防ぎます。

その高温安定性により、過酷な条件下でも工具の硬度と切れ味が維持されます。このため、TACコーティングは、強靭な材料や長時間の加工サイクルを伴う用途に最適です。TACコーティングにより、工具の性能を損なうことなく、安定した加工結果を得ることができます。

CNCおよび高性能加工における効率性の向上

CNC加工や高性能加工において、効率は重要な鍵となります。TACコーティングは摩擦を低減し、加工中のエネルギー消費を抑えます。これにより、工具はより速く、より効率的に作業できるようになります。加工工程がスムーズになり、サイクルタイムが短縮されます。

さらに、TACコーティングは工具の摩耗を最小限に抑え、頻繁な調整や交換の必要性を低減します。これにより、全体的なワークフローが改善され、中断のない生産が保証されます。TACコーティングを使用することで、以下のことが可能になります。 加工プロセスの最適化 そして優れた結果を達成する。

TACコーティングの用途と比較

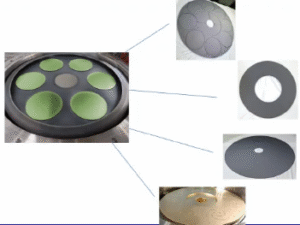

工具へのTACコーティングの適用方法

TACコーティングがどのように加工工具に施されるのか不思議に思われるかもしれません。そのプロセスには 化学気相成長法(CVD)均一で耐久性のあるコーティングを保証する方法です。CVDでは、タンタルと炭素原子が制御された環境で結合し、工具の表面に薄く硬い層を形成します。この層は強固に密着し、工具の性能を高める保護バリアを形成します。

塗布プロセスには、正確な温度管理が必要です。工具は高温にさらされるため、工具の構造的完全性を損なうことなくコーティングを形成することができます。これにより、過酷な加工条件下でもコーティングが損なわれることはありません。この高度な技術を使用することで、メーカーは安定した結果を得ることができ、TACコーティングは高性能工具の信頼できる選択肢となっています。

TACコーティングとTiNおよびTiAlNコーティングの比較

TACコーティングと窒化チタン(TiN)および窒化チタンアルミニウム(TiAlN)コーティングを比較すると、重要な違いがわかります。TACコーティングは優れた硬度を持ち、耐摩耗性に優れています。TiNコーティングは効果的ではあるが、同じレベルの耐久性には欠ける。TiAlNコーティングは耐熱性に優れていますが、極端な温度安定性ではTACコーティングが上回ります。

| コーティング・タイプ | 硬度 | 耐熱性 | 耐摩耗性 |

|---|---|---|---|

| TACコーティング | 高い | 素晴らしい | 素晴らしい |

| チタン | ミディアム | 中程度 | 中程度 |

| TiAlN | ミディアム | グッド | グッド |

要求の厳しい用途にコーティングが必要な場合、TACコーティングは最良の選択肢として際立っています。

TACコーティングを選択する際の主な考慮事項

TACコーティングを選択する前に、お客様の加工条件を考慮してください。加工する材料と使用条件を評価してください。TACコーティングは、高速加工や高温環境での使用に優れています。工具の摩耗が激しい場合や、長いサイクルで切れ味を維持する必要がある場合は、このコーティングが最適です。

費用対効果も評価すべきです。TACコーティングは初期費用が高いかもしれませんが、その耐久性により工具の交換やダウンタイムを減らすことができます。そのため、長期的な効率化のための賢い投資となります。お客様のニーズを理解することで、TACコーティングがお客様の加工目標に合致するかどうかを判断することができます。

実世界での応用と将来の可能性

優れた性能を発揮するTACコーティングを活用する業界

TACコーティングは、精度と耐久性が重要な産業で広く使用されています。航空宇宙産業では、過酷な条件に耐えなければならない部品の加工にTACコーティングが使用されています。その 自動車部門が使用 エンジン部品やその他の高負荷部品製造用工具を強化する。医療機器メーカーも、インプラントや手術器具の製造に使用される工具の精度と寿命を保証するTACコーティングの恩恵を受けています。

石油やガスなどのエネルギー産業は、過酷な環境で使用される工具にTACコーティングを採用しています。耐摩耗性と耐熱性に優れているため、掘削装置や抽出装置に最適です。TACコーティングを使用することで、これらの産業はより高い効率性とメンテナンスコストの削減を実現しています。

高精度加工におけるTACコーティングの例

高精度加工において、TACコーティングは重要な役割を果たしている。例えば、CNC加工で使用される切削工具には、切れ味と精度を維持するために塗布されます。チタンやステンレス鋼のような硬い素材を加工する工具に見られます。このコーティングは、滑らかな仕上げと一貫した結果を保証します。

もうひとつの例は、エレクトロニクス用のマイクロコンポーネントの製造です。TACコーティングは、工具が精度を失うことなく繊細な作業を行うことを可能にします。また、耐久性と精度が不可欠な射出成形用の金型にも使用されています。

TACコーティング技術の革新と将来動向

について TACコーティングの未来 は期待できそうだ。研究者たちは、強度を維持しながらコーティングをさらに薄くする方法を模索している。これにより、極めて高い精度が要求される用途での工具性能が向上する可能性がある。また、より速く、よりエネルギー効率の高い方法など、塗布プロセスの進歩も見られるかもしれない。

ナノテクノロジーはもうひとつの革新分野である。科学者たちは、TACコーティングの特性をさらに高めるために、ナノ構造体との統合に取り組んでいる。これらの開発により、高性能機械加工やその他の産業に新たな可能性が開かれるかもしれない。

TACコーティングは、加工性能の向上に重要な役割を果たします。工具の耐久性を高め、摩耗を減らし、効率を高めます。この技術の進歩は限界を押し広げ続け、より薄いコーティングやより優れた塗布方法を提供しています。TACコーティングが技術革新を促進し、機械加工工程をより精密でコスト効率の高いものにすることが、今後も期待できます。

よくあるご質問

TACコーティングが他のコーティングより優れているのはなぜですか?

TACコーティングは優れた硬度を提供耐熱性、耐摩耗性に優れています。過酷な加工条件下では、TiNやTiAlNのようなコーティングよりも優れています。

ヒント 工具の性能を最大限に引き出すため、高速または高温の用途にはTACコーティングをお選びください。

TACコーティングはすべての加工工具に適用できますか?

そうだ、 TACコーティングが最適 高性能加工用に設計された工具に使用できます。コーティングを塗布する前に、工具メーカーに相談して適合性を確認してください。

TACコーティングはどのように加工コストを削減するのか?

TACコーティングは、工具の寿命を延ばし、摩耗を最小限に抑えます。工具の交換頻度が減り、ダウンタイムとメンテナンス費用が削減されるため、長期的に大幅なコスト削減につながります。

注: 初期費用は高くつくかもしれないが、長期的な節約を考えれば、価値ある投資となる。