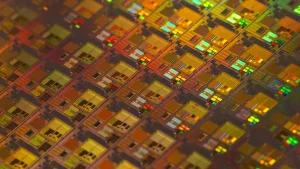

La technologie du récepteur Wafer joue un rôle central dans la fabrication de semi-conducteurs, assurant la précision et la fiabilité des processus critiques. Des percées récentes ont transformé cette technologie en introduisant des matériaux de pointe et des conceptions innovantes qui améliorent les performances. Ces progrès améliorent la conductivité thermique, la durabilité et la stabilité des procédés, ce qui entraîne des progrès importants dans l'industrie. En intégrant des techniques de pointe, les fabricants obtiennent une plus grande efficacité et une qualité de produit supérieure. Cette évolution répond non seulement à la demande croissante d'évolutivité, mais elle établit également de nouveaux repères pour la production moderne de semi-conducteurs.

Traits clés

- Les suscepteurs Wafer sont essentiels pour maintenir l'intégrité des wafers semi-conducteurs pendant les processus à haute température, en assurant la précision et la qualité.

- Des innovations récentes, telles que des capteurs revêtus de carbure de silicium, améliorent la conductivité thermique et la durabilité, ce qui améliore l'efficacité de production et réduit les coûts opérationnels.

- Les conceptions optimisées et les géométries des capteurs de plaquettes favorisent une distribution uniforme de la chaleur, minimisant les défauts et améliorant le rendement global de la fabrication de semi-conducteurs.

- L'intégration de l'automatisation et de l'intelligence artificielle dans la technologie du récepteur de wafers simplifie les processus, réduit les erreurs humaines et augmente le débit, répondant ainsi à la demande croissante de semi-conducteurs de haute qualité.

- Les systèmes de surveillance en temps réel de la technologie du récepteur de gaufres permettent de maintenir les paramètres critiques du procédé, d'assurer une précision élevée et de réduire les déchets pendant la production.

- L'adoption de matériaux et de conceptions de pointe permet non seulement de prendre en charge les plus grandes tailles de wafers, mais aussi de s'aligner sur les objectifs de durabilité en réduisant la consommation d'énergie et l'impact environnemental.

- Investir dans la recherche et le développement est essentiel pour que les fabricants restent compétitifs et tirent parti des dernières avancées de la technologie des récepteurs de wafer.

Comprendre le suspect de Wafer Technologie

Qu'est-ce que la technologie Wafer Susceptor?

Définition et finalité de la fabrication de semi-conducteurs.

La technologie du récepteur Wafer sert de pierre angulaire à la fabrication de semi-conducteurs. Un récepteur de wafer agit comme une plate-forme qui maintient et supporte les wafers semi-conducteurs pendant les processus à haute température. Ces processus sont essentiels pour créer les structures complexes des appareils électroniques modernes. En fournissant un environnement stable et contrôlé, le suscepteur veille à ce que les wafers subissent des transformations précises sans compromettre la qualité. Cette technologie joue un rôle essentiel dans le maintien de l'intégrité des wafers, ce qui affecte directement la performance des produits semi-conducteurs finaux.

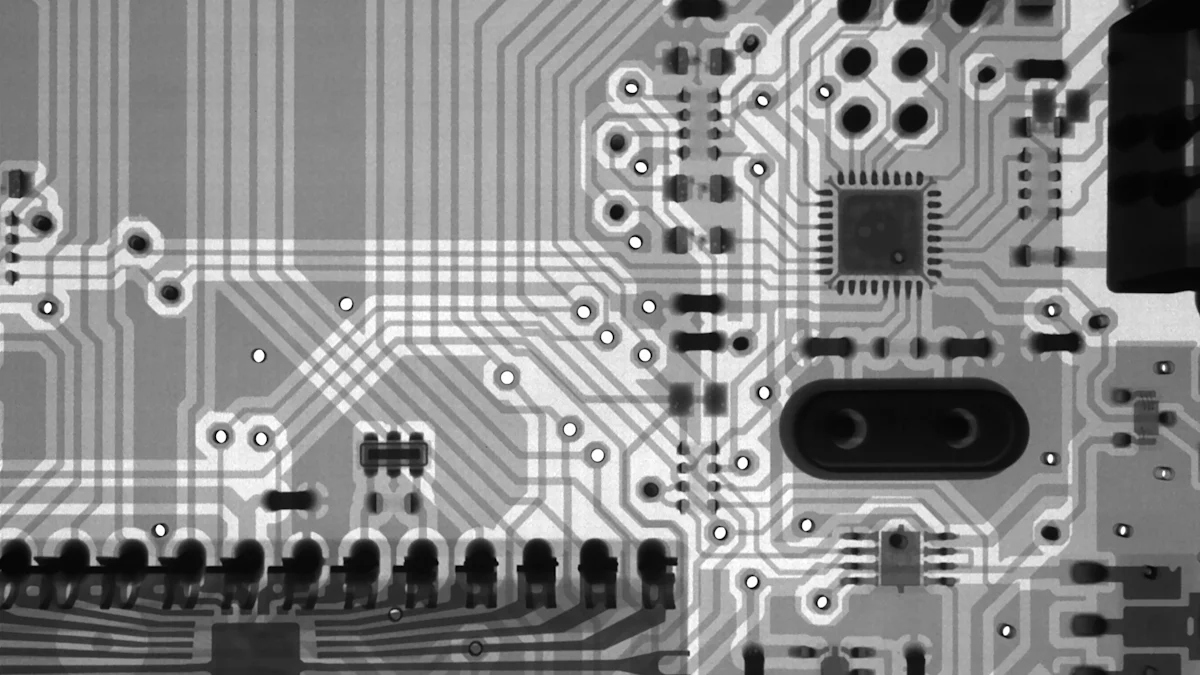

Aperçu des processus clés comme la MCV et l'épitaxie.

Le dépôt de vapeur chimique (CVD) et l'épitaxie sont deux processus fondamentaux dans la fabrication de semi-conducteurs où les récepteurs de wafer se révèlent indispensables. En C.V.D., de minces films de matière sont déposés sur la surface du wafer par des réactions chimiques à des températures élevées. Le suscepteur assure une distribution de chaleur uniforme, essentielle pour obtenir une épaisseur et une qualité de film constantes. L'épitaxie, par contre, implique la culture d'une couche cristalline sur le wafer pour améliorer ses propriétés électriques. Le capteur fournit la stabilité thermique et la précision nécessaires à ce processus. Ces deux techniques reposent largement sur l'efficacité et la fiabilité de la technologie de récepteur de plaquettes pour répondre aux exigences strictes de l'industrie des semi-conducteurs.

Le rôle des récepteurs de Wafer dans les procédés semi-conducteurs

Soutien des wafers pendant les processus à haute température.

Les capteurs de Wafer sont conçus pour résister aux températures extrêmes tout en maintenant solidement les wafers en place. Au cours de processus à haute température, comme le CVD ou l'épitaxie, le suscepteur empêche le wafer de se déformer ou de se fissurer sous une contrainte thermique. Ce soutien est crucial pour maintenir l'intégrité structurale du wafer, d'autant plus que les fabricants repoussent les limites avec de plus grandes tailles de wafer. En assurant la stabilité, le suscepteur minimise le risque de défauts, ce qui peut entraîner des erreurs de production coûteuses.

Assurer une distribution uniforme de la chaleur et la stabilité du processus.

La distribution uniforme de la chaleur est un facteur clé dans la réalisation de plaquettes semi-conducteurs de haute qualité. Les suscepteurs de Wafer excellent dans ce domaine en transférant uniformément la chaleur à travers la surface de wafer. Cette uniformité élimine les gradients de température qui pourraient causer des dépôts de matières inégaux ou une croissance cristalline. De plus, le suscepteur contribue à la stabilité du procédé en maintenant des conditions thermiques constantes tout au long du cycle de fabrication. Cette stabilité améliore l'efficacité globale de la production de semi-conducteurs, ce qui entraîne des rendements plus élevés et des dispositifs plus performants.

Principales innovations dans la technologie du capteur Wafer

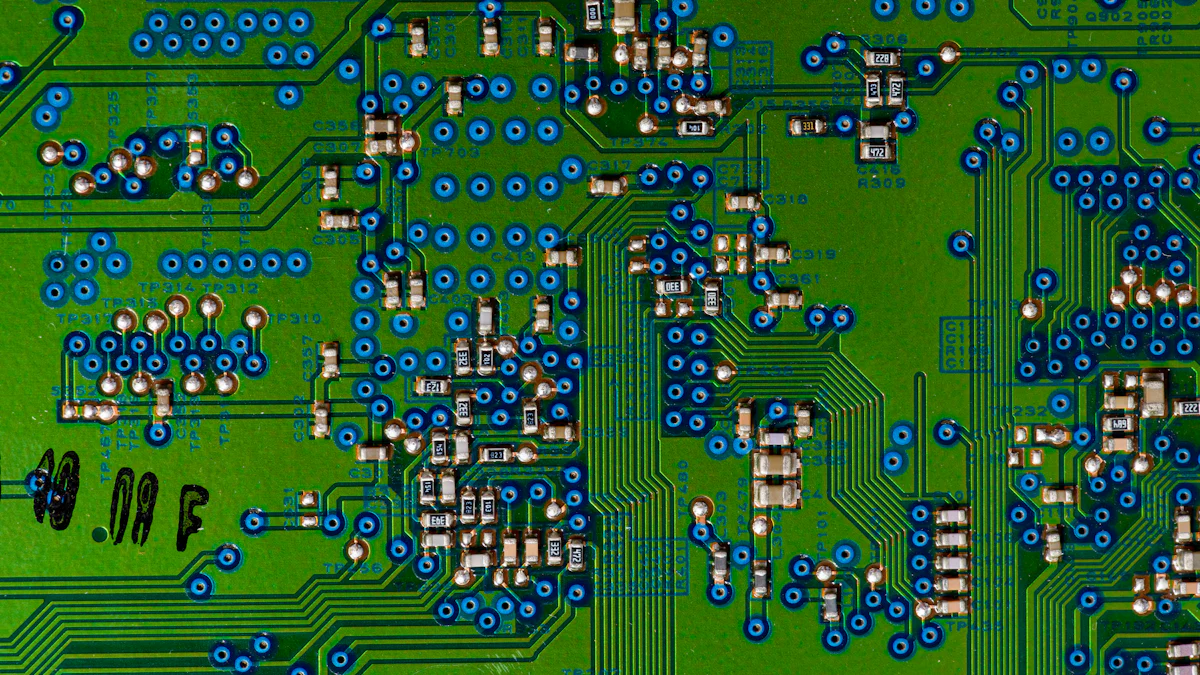

Améliorations matérielles

Introduction de capteurs de graphite revêtus de carbure de silicium (SiC) pour une meilleure conductivité thermique et durabilité.

L'introduction de capteurs de graphite revêtus de carbure de silicium (SiC) a révolutionné la fabrication de semi-conducteurs. Ces matériaux avancés offrent une conductivité thermique exceptionnelle, assurant une distribution de chaleur uniforme pendant les processus à haute température. Les revêtements SiC améliorent également la durabilité, ce qui permet aux capteurs de wafer de résister à une exposition prolongée à des conditions extrêmes sans dégradation. Cette innovation réduit la fréquence des remplacements, réduit les coûts opérationnels et améliore l'efficacité de la production. Les fabricants comptent maintenant sur les capteurs revêtus de SiC pour obtenir des résultats cohérents, même dans les applications exigeantes.

Développement de matériaux avancés pour des environnements extrêmes et des applications de haute performance.

La demande de dispositifs semi-conducteurs à haute performance a conduit à la mise au point de matériaux avancés pour les capteurs de plaquettes. Les chercheurs ont conçu des matériaux capables de résister à des environnements extrêmes, comme des températures ultra élevées et des atmosphères corrosives. Ces matériaux maintiennent l'intégrité structurelle et la stabilité thermique, assurant une performance fiable dans les applications de pointe. En adoptant ces innovations, les fabricants peuvent produire des semi-conducteurs de qualité et de fonctionnalité supérieures, répondant aux besoins des industries comme l'aérospatiale, les télécommunications et les énergies renouvelables.

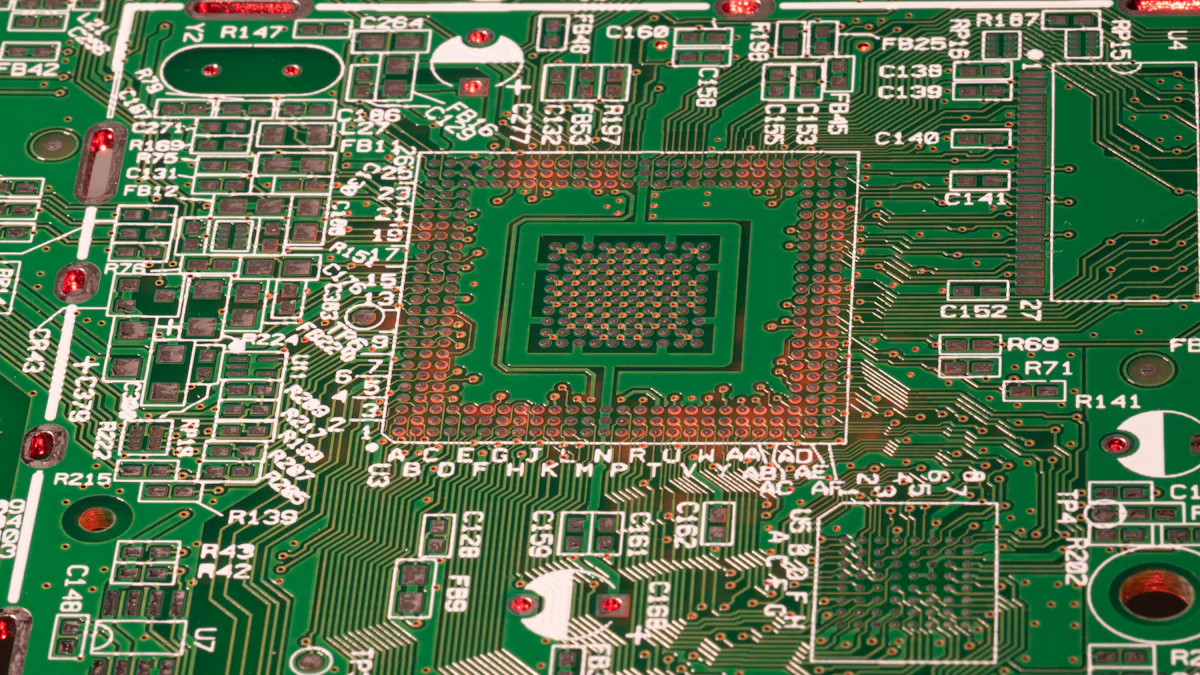

Améliorations de la conception

Géométries optimisées pour une meilleure uniformité thermique et une réduction du stress thermique.

Des améliorations de conception innovantes ont transformé la technologie du récepteur de wafer. Les géométries optimisées assurent désormais une meilleure uniformité de la chaleur à travers la surface de la galette, éliminant ainsi les variations de température qui pourraient compromettre la qualité du produit. Ces conceptions minimisent également la contrainte thermique, réduisant ainsi le risque de fissuration ou de déformage des wafers pendant le traitement. En mettant en œuvre ces améliorations, les fabricants obtiennent des rendements plus élevés et moins de défauts, ce qui améliore l'efficacité globale de la production.

Utilisation de capteurs de plaquettes amovibles pour améliorer le traitement des lots et la gestion thermique.

Les suscepteurs amovibles de wafer représentent un bond important dans l'innovation en matière de conception. Ces capteurs simplifient le traitement par lots en permettant un remplacement rapide et facile entre les cycles de production. Cette fonctionnalité améliore la gestion thermique, car les conceptions amovibles permettent un contrôle précis des conditions de température. Les fabricants bénéficient d'un temps d'arrêt réduit et d'une flexibilité accrue, ce qui fait de ce progrès un atout précieux dans la production moderne de semi-conducteurs.

Intégration aux techniques de fabrication modernes

Compatibilité avec l'automatisation et les contrôles de processus pilotés par l'IA.

L'intégration de la technologie du récepteur de gaufrage avec l'automatisation et les contrôles de processus axés sur l'IA a simplifié la fabrication de semi-conducteurs. Les systèmes automatisés gèrent maintenant le placement et la récupération des wafers avec précision, réduisant ainsi l'erreur humaine et augmentant le débit. Les algorithmes AI surveillent et ajustent les paramètres du processus en temps réel, garantissant des conditions optimales pour chaque cycle de production. Cette compatibilité améliore l'efficacité et la cohérence, permettant aux fabricants de répondre à la demande croissante de semi-conducteurs de haute qualité.

Systèmes de surveillance en temps réel pour réduire la précision et les défauts.

Les systèmes de surveillance en temps réel sont devenus une composante essentielle de la technologie des récepteurs de wafer. Ces systèmes suivent les variables critiques, telles que la température et la pression, tout au long du processus de fabrication. En identifiant immédiatement les écarts, ils aident à prévenir les défauts et à maintenir la qualité du produit. Les fabricants tirent parti de cette technologie pour obtenir une plus grande précision, réduire les déchets et optimiser l'utilisation des ressources. La surveillance en temps réel garantit que chaque wafer respecte les normes strictes requises dans le marché concurrentiel d'aujourd'hui.

Impact sur le semi-conducteur Industrie manufacturière

Amélioration de l ' efficacité et du rendement

Délais de traitement plus rapides et défauts réduits grâce à des vitesses de rotation optimisées dans les processus CVD.

Les vitesses de rotation optimisées dans les procédés de dépôt chimique de vapeur (CVD) ont considérablement amélioré l'efficacité de fabrication. En finissant ces vitesses, les fabricants atteignent des délais de traitement plus rapides, ce qui améliore directement le débit de production. Cette optimisation minimise également les défauts en assurant un dépôt uniforme de matériaux sur la surface de la galette. Il en résulte un rendement plus élevé de plaquettes semi-conducteurs de haute qualité, répondant aux normes rigoureuses de la technologie moderne.

Amélioration de la qualité cristalline pour les plus grandes tailles de plaquettes, comme les plaquettes de Phosphide Indium de 150 mm.

Les progrès réalisés dans la technologie du suscepteur de wafers ont permis la production de plus grandes tailles de wafers, comme les wafers Indium Phosphide de 150 mm, avec une qualité cristalline supérieure. Ces innovations assurent une gestion thermique précise et une distribution uniforme de la chaleur, qui sont essentielles au maintien de l'intégrité cristalline pendant les processus de croissance. Les cristaux de haute qualité améliorent les performances et la fiabilité des semi-conducteurs, ce qui les rend idéales pour les applications avancées dans les télécommunications et l'optoélectronique.

Scalabilité améliorée

Soutien aux technologies semi-conducteurs de nouvelle génération et aux plus grandes tailles de plaquettes.

Les progrès réalisés en matière de capteurs Wafer ont ouvert la voie aux technologies de semi-conducteurs de nouvelle génération. Ces innovations favorisent la transition vers de plus grandes tailles de plaquettes, qui sont essentielles pour augmenter la production afin de répondre à la demande mondiale. En accommodant ces plus grandes plaquettes, les fabricants peuvent produire plus de copeaux par lot, augmentant la production globale sans compromettre la qualité. Cette évolutivité permet à l'industrie de s'attaquer aux défis et aux possibilités futurs.

Capacité d'adaptation aux exigences changeantes de l'industrie.

L'adaptabilité des conceptions modernes de récepteurs de wafer assure la compatibilité avec les exigences changeantes de l'industrie. À mesure que les technologies à semi-conducteur avancent, les fabricants sont confrontés à de nouveaux défis, tels que des températures de transformation plus élevées et des géométries plus complexes. Les matériaux et les conceptions innovateurs de capteurs répondent à ces besoins, offrant ainsi la souplesse nécessaire pour rester en avance sur un marché concurrentiel. Cette capacité d'adaptation permet aux fabricants de réagir rapidement aux changements technologiques et aux demandes des clients.

Coûts et avantages pour la durabilité

Réduction des coûts d'exploitation grâce à une durée de vie plus longue et à des conceptions économes en énergie.

La technologie moderne des récepteurs de wafer réduit les coûts opérationnels en prolongeant la durée de vie des récepteurs. Les matériaux de pointe, comme les revêtements de carbure de silicium, résistent à l'usure et à la dégradation, minimisant le besoin de remplacements fréquents. Des conceptions économes en énergie réduisent encore les coûts en optimisant la conductivité thermique, ce qui réduit la consommation d'énergie pendant les processus à haute température. Ces mesures d'économie améliorent la rentabilité tout en maintenant l'efficacité de la production.

Réduction de l'impact environnemental avec des matériaux et des revêtements avancés.

La durabilité est devenue une priorité dans la fabrication de semi-conducteurs, et les innovations de suscepteurs de wafer contribuent à cet objectif. Les matériaux et revêtements avancés réduisent les déchets en améliorant la durabilité et les performances. Les conceptions écoénergétiques réduisent l'empreinte carbone des procédés de fabrication. Ces progrès respectueux de l'environnement cadrent avec les efforts déployés au niveau mondial pour créer une industrie des semi-conducteurs plus durable et plus respectueuse de l'environnement.

Tendances et défis futurs

Les nouvelles tendances de la technologie du récepteur Wafer

Exploration de nouveaux matériaux pour des environnements extrêmes et des applications à haute température.

L'industrie des semi-conducteurs continue de repousser les frontières, exigeant des matériaux qui peuvent supporter des conditions extrêmes. Les chercheurs explorent des matériaux novateurs capables de résister aux températures ultra-hautes et aux environnements corrosifs. Ces matériaux promettent d'améliorer la durabilité et la performance des capteurs de plaquettes, en particulier dans les applications de pointe comme l'aérospatiale et les télécommunications avancées. Les fabricants qui adoptent ces matériaux peuvent obtenir plus de fiabilité et d'efficacité, garantissant que leurs produits répondent aux exigences rigoureuses des technologies de prochaine génération.

« L'avenir de la technologie du suscepteur de wafers réside dans les matériaux qui peuvent prospérer là où les options traditionnelles échouent », suggèrent les experts. Ce changement redéfinira les limites de la fabrication de semi-conducteurs.

Intégration avec les technologies Industrie 4.0 pour la fabrication intelligente et l'optimisation des processus.

Les technologies de l'industrie 4.0 révolutionnent la technologie du récepteur de wafers. L'automatisation, l'intelligence artificielle (AI) et l'Internet des objets (IoT) permettent des processus de fabrication plus intelligents. Les systèmes pilotés par l'IA optimisent désormais les paramètres de production en temps réel, assurant la précision et réduisant les défauts. Les capteurs compatibles avec l'IoT assurent une surveillance continue, offrant des informations précieuses sur les performances et les besoins de maintenance. En intégrant ces technologies, les fabricants peuvent rationaliser les opérations, réduire les déchets et maximiser la productivité. Les entreprises qui adoptent cette tendance se positionnent comme leaders à l'ère de la fabrication intelligente.

Les défis de l'adoption et du développement

Coûts élevés de la R-D et de l'approvisionnement en matériaux de pointe.

La mise au point d'une technologie avancée de suscepteur de wafers nécessite des investissements importants dans la recherche et le développement (R-D). Les coûts élevés associés à l'approvisionnement en matériaux innovants, comme le carbure de silicium ou d'autres composés exotiques, posent un défi majeur. Les fabricants plus petits pourraient avoir du mal à allouer des ressources à ces progrès, ce qui pourrait accroître l'écart entre les dirigeants de l'industrie et les petits acteurs. Toutefois, les entreprises qui accordent la priorité à la R-D peuvent obtenir un avantage concurrentiel en offrant des produits de qualité supérieure qui répondent aux exigences changeantes du marché.

« L'innovation a un prix, mais les récompenses l'emportent beaucoup sur l'investissement initial », soulignent les dirigeants de l'industrie. Les entreprises doivent peser les coûts à court terme sur les avantages à long terme.

Assurer la compatibilité avec les systèmes existants tout en favorisant l'innovation.

L'équilibre entre l'innovation et la compatibilité demeure un obstacle critique. Les nouvelles conceptions et les nouveaux matériaux de suscepteur de wafer doivent s'intégrer de façon transparente aux systèmes de fabrication existants. Il peut être coûteux et long de remettre en état l'équipement plus ancien pour accommoder les capteurs avancés. Les fabricants doivent évaluer soigneusement les compromis entre l'adoption de technologies de pointe et le maintien de la continuité opérationnelle. Ceux qui réussissent à relever ce défi peuvent débloquer de nouveaux niveaux d'efficacité et d'évolutivité sans perturber leurs lignes de production.

La voie à suivre exige une approche stratégique. Les entreprises doivent investir dans des solutions qui correspondent à leurs objectifs à long terme tout en répondant aux besoins opérationnels immédiats. Ils peuvent ainsi surmonter ces défis et demeurer compétitifs dans une industrie en constante évolution.

La technologie de suscepteur Wafer demeure une pierre angulaire de la fabrication de semi-conducteurs, qui stimule l'efficacité, l'évolutivité et la durabilité. Les innovations récentes, telles que les matériaux améliorés, les conceptions optimisées et l'intégration aux techniques modernes, ont redéfini les normes de l'industrie. Ces percées permettent aux fabricants de produire des semi-conducteurs de haute qualité tout en réduisant les coûts et l'impact environnemental. La poursuite des investissements dans la recherche et le développement permettra de relever les nouveaux défis et de dégager de nouvelles possibilités de croissance. Les professionnels de l'industrie doivent rester informés de ces progrès afin de maintenir un avantage concurrentiel et de contribuer à l'avenir de l'innovation en matière de semi-conducteurs.