アドバンスト セラミックコーティングSICコーティングおよびCVD SICコーティングを含む、半導体製造における重要な課題に取り組むことにより、300mmのシリコンウェーハ処理に革命を起こしています。 優れた熱安定性により、極端な条件下で信頼性の高い性能を保証します。 例えば、Kyoceraのプラズマ耐性アルミナセラミックス展 0.1%の重量の損失よりより少し cF4/O2 プラズマへの露出の 100 時間後に。 化学抵抗は、業界レポートで指摘したように、これらのコーティングの耐久性をさらに高めます 半導体アプリケーションにおける需要増加. . TACコーティングなどのイノベーション CVD TAC COATING 比類のない摩耗の保護を提供して下さい、装置の長寿を保障します。 これらの高度な特性により、メーカーは、次世代プロセスにおける高精度、効率性、信頼性を実現し、Ningbo VET Energy Technology Co.、Ltdの最先端ソリューションへのコミットメントを固着させます.

要点

- 高度なセラミックコーティングにより、 300mmシリコンウェーハツール 最後まで。 また、厳しい条件でうまく機能するのに役立ちます.

- これらのコーティングはより少ない固定を必要として工場がよりよい働かせます助けます。 彼らはまた、より多くの良い製品が作られていることを意味します間違いを下げます.

- 使用方法 セラミックコーティング 時間を節約する。 工具は長持ちし、修理や交換が少なくなります.

- ナノテクノロジーのような新しいアイデアは、セラミックコーティングを改善しています。 これらのコーティングは、将来的に使用するためにより薄く、よりよく機能します.

- ニンポー VET エネルギー技術Co.、 より良いセラミックソリューションを作ることに、株式会社リード. チップ製造業界の変化ニーズに対応.

300mmシリコンウェーハ加工の重要度

半導体製造における300mmシリコンウエファーの役割

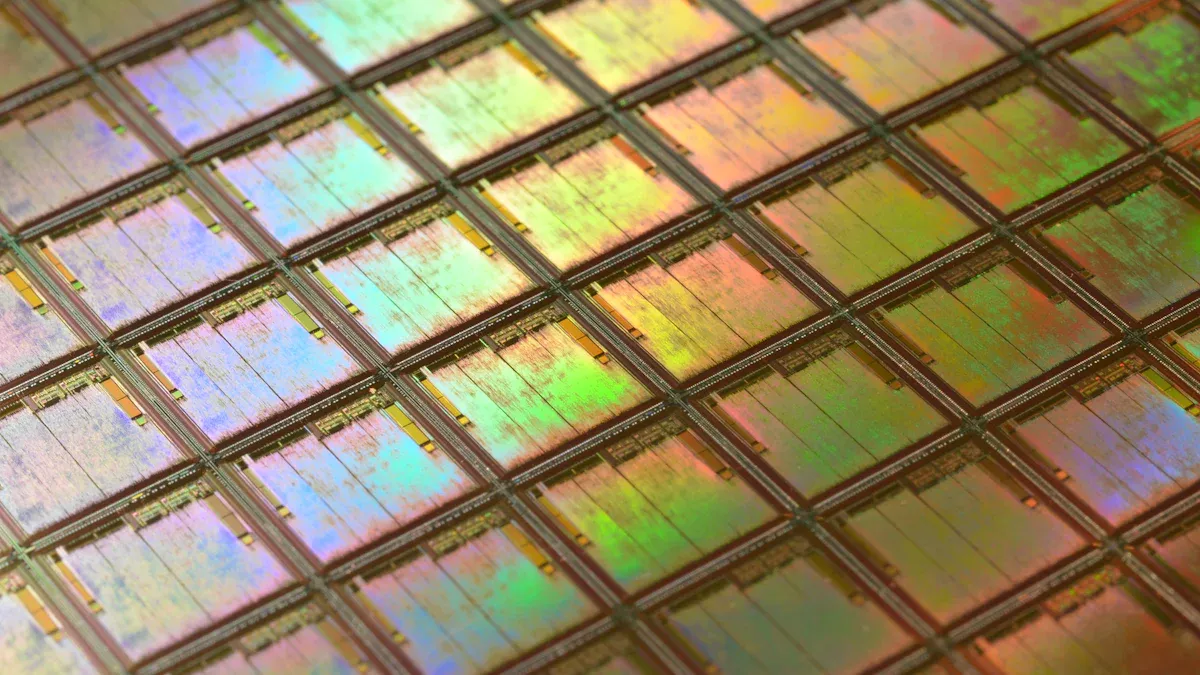

300mmのシリコンウェーハは、現代の半導体製造の礎となりました。 より大きいサイズはウエハごとのより多くの破片の生産を、かなり改善する費用の効率および収穫を可能にします。 5G、IoT、AIなどの先進技術に対する業界の要求に、より大きなウェーハへのシフトを合わせます.

300mmのウエファーの成長の重要性は、 市場動向.

- 2023年、これらのウエハは、 総ウエファーの生産の65%, 彼らの優しさを示す.

- 世界的なウエハ市場は、2023年に約10億米ドルから2032億米ドルに成長し、消費者の電子機器や自動車産業によって牽引されています.

EUVのリソグラフィーおよび3D包装のような技術進歩は300mmのウエファーの機能を高めます。 これらの革新により、メーカーは、高性能およびエネルギー効率の高いデバイスに対する需要の増加に対応できます。 また、ファブレス半導体メーカーのトレンドをアウトソーシングすることで、300mmのウェーハ製造に特化したファウンドリーの新たな機会を創出しました.

| 証拠のタイプ | 説明 |

|---|---|

| マーケットシェア | 大型ウェーハサイズ対応の拡大、特に300mm以上. |

| 技術の進歩 | 半導体製造におけるEUVリソグラフィと3Dパッケージングドライブの成長. |

| アウトソーシングトレンド | ファブレスは、ウェーハの生産をアウトソーシングし、効率性を発揮します. |

大型ウェーハ処理における課題

300mmウェーハの加工は、その利点にもかかわらず、独自の課題を提示します。 200mmなどの小型ウェーハからの移行には、重要な投資と専門知識が必要です. 300mmウェーハフェブのスタートアップコストが$15億を超える高リスクベンチャー企業を育成.

| アスペクト | 200mmのウエファー | 300mmのウエファー |

|---|---|---|

| スタートアップコスト | ダウンロー | 非常に高い(>$15億) |

| 技術的な専門知識 | 中程度 | 非常に高い |

| プロセス開発の複雑さ | ダウンロー | 実質的に増加 |

複雑性を増大させ、より大きなウエハで製造する。 高度なリソグラフィ、接合、エッチング技術は、精度を維持するために不可欠です。 利回りの管理は、単一のウエハの欠陥が複数の統合されたダイスに影響を与えることができるので、重要になります。 これにより、高度な検出と改善技術が不要になり、損失を最小限に抑えます.

さらに、300mmウェーハ処理の自動化の必要性は、 アウトソーシングの増加. . 効率性が向上する一方で、特に経済の不安定性において、サプライチェーンも複雑化します。 貿易戦争とグローバルな依存関係は、これらの課題をさらに悪化させます.

「300mmウェーハ生産の運用コストは、200mmのファブよりも大幅に大きい」 製品のリアルタイム監視により、スクラップを削減し、サイクルタイムを削減することで時間とお金を節約できます。 ツイート

セラミックコーティングは、これらの課題に対処する上で重要な役割を果たしています。 優れた耐久性と熱安定性により、先進のウェーハ処理装置で信頼性の高い性能を発揮し、業界が大きなウェーハへの移行をサポートします.

ウェーハ加工におけるセラミックコーティング

セラミックコーティングの主な特性

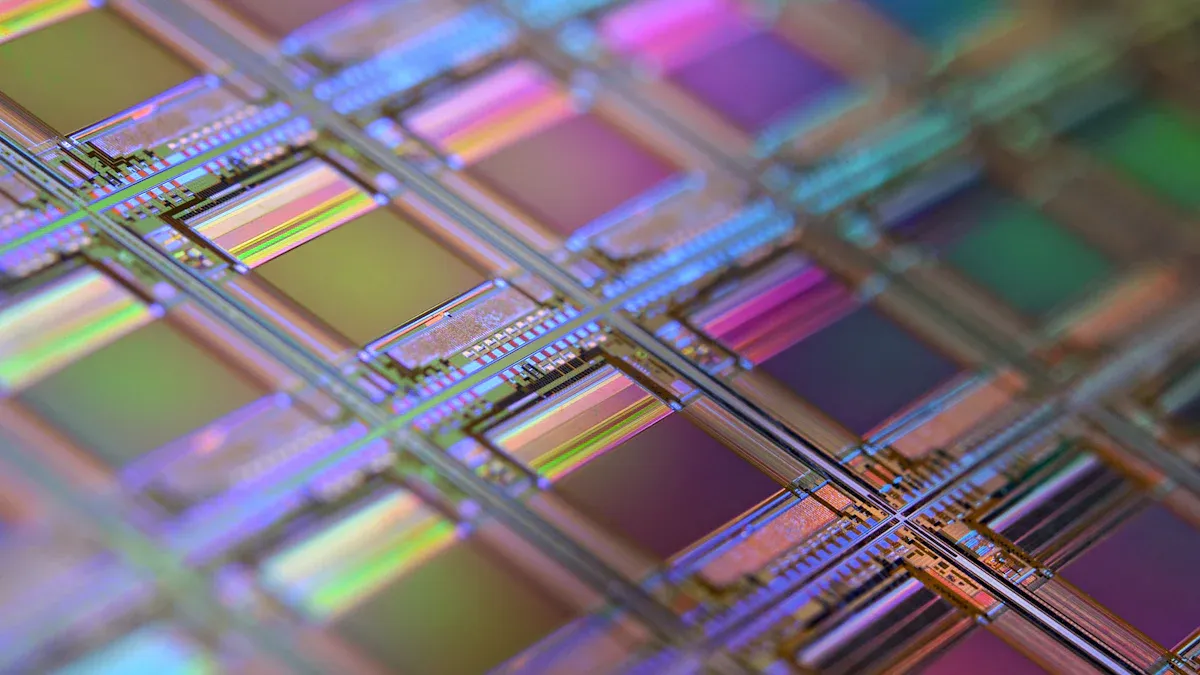

陶磁器コーティングは一意に展示します 300mmのシリコンウエハ加工に欠かせない特性の組み合わせ。 優れた熱安定性により、極端な温度に耐えることができ、高熱環境での信頼性の高い性能を保証します。 化学蒸気蒸着(CVD)や体蒸気蒸着(PVD)など、温度が1000°Cを超える場合、特に重要な特性です。 また、セラミックコーティングは、半導体製造において一般的に用いられる腐食性ガスや液体から、優れた耐薬品性を発揮します.

耐久性および耐摩耗性は陶磁器のコーティングの他の定義特徴です。 これらのコーティングは、機械的ストレスの下で構造的完全性を維持し、機器のダウンタイムとメンテナンスコストを削減します. 各種試験方法が確立されました これらのプロパティを評価する:

| 試験方法 | 説明 |

|---|---|

| Taberの摩耗 | 素材の耐摩耗性を判断し、機械的動作に耐える方法を示します. |

| マイクロ摩耗 テクニック | 表面摩耗の精密な調査を可能にし、耐摩耗性のテスト条件の効果を隔離します. |

| ピンオンディスク摩耗試験 | 分裂性特徴付け、摩擦を推定し、材料間のメカニズムを身に着けて下さい. |

| RCAについて 摩耗のテスト | さまざまな材料のためのさまざまな企業で一般に使用される摩耗の抵抗のための表面をテストして下さい. |

| ブレードオンブロックウェアテスト | 特定のテストによってコーティングの寿命および摩擦係数のような特性を特徴付けて下さい. |

これらの高度の特性は陶磁器のコーティングが次世代のウエファーの処理の厳密な要求に耐えることができることを保障します効率および信頼性を高める.

ウェーハ製造装置の適用

セラミックコーティングはピボタルを再生します ウェーハ製造装置の性能および長寿のロール。 高い熱伝導性および電気絶縁材を提供する能力はそれらに半導体製造の重要な部品にとって理想的にします. プラズマスプレーアルミナ、例えば、優秀な熱および電気特性によるPVDおよびCVD部屋で広く利用されています。 同様に、プラズマスプレー酸化アルミニウムコーティングは、高温用途に適した高誘電強度と熱衝撃耐性を提供し、.

次の表はウエファーの製作装置で陶磁器のコーティングの特定の適用を強調します:

| セラミックコーティングタイプ | 主なメリット | ウェーハ製造装置の適用 |

|---|---|---|

| プラズマスプレーアルミナ | 高い熱伝導性は、高温、優秀な電気特性に抗します | 絶縁材のためのPVDおよびCVDの部屋で使用される |

| プラズマスプレーアルミニウム酸化物 | 高誘電強度、優れた熱衝撃抵抗 | 半導体製造装置に最適 |

| プラズマスプレー イットリウム酸化物 | 熱循環への高められた抵抗、改善された誘電強度 | 各種半導体プロセスに適した |

| 立方炭化ケイ素 | 各種ガスにおける高温抵抗 | MOCVD、CVD、PECVD、PVDプロセスで使用される |

これらの用途に加えて、セラミックコーティングは、加工機器の化学汚染を大幅に削減します。 例えば:

- アルミナコーティングは、幅広いpH範囲にわたって構造的完全性を維持し、従来の亜鉛リッチコーティングを外します.

- アルミナコーティングされた原子炉を使用して製薬メーカーは、 50%は汚染事故の減少 ステンレス鋼の表面と比較される.

- アルミナコーティングによるオフショアオイルプラットフォーム部品は、塩水腐食損傷の70%削減を経験しています.

これらの例は、ウェーハ製造装置の性能と耐久性を向上させるセラミックコーティングの汎用性と有効性を強調しています。 寧波VETエネルギー技術有限公司、 半導体製造の進化した要求に合わせた高度なセラミックソリューションを開発し、業界をリードし続けます.

半導体におけるセラミックコーティングの利点 製造業

プロセスの効率および収穫を高めること

セラミックコーティングは、半導体製造プロセスの効率と歩留まりを大幅に向上させます。 優れた熱安定性により、化学蒸気蒸着(CVD)や体蒸気沈着(PVD)などの高温環境での一貫した性能が保証されます。 この安定性は、ウェーハの生産の欠陥につながることができる熱変動を最小限に抑えます。 精密な温度制御を維持することにより、セラミックコーティングは、メーカーがより少ない拒絶ウェーハでより高い収量を達成するのに役立ちます.

セラミックコーティングの耐薬品性は、プロセスの効率性を向上させる上で重要な役割を果たしています。 これらのコーティングは、ウェーハ製造時に使用される腐食性ガスや化学物質から装置を保護します。 この保護は装置の維持およびクリーニングの頻度を減らします、中断されていない生産周期を可能にします。 例えば、プラズマスプレーアルミナコーティングは広く使用されています CVDチャンバー 化学物質の汚染を防止し、クリーナーとより効率的な製造環境を確保します.

また、摩耗や摩耗による欠陥の危険性を低減し、より良好な歩留管理に貢献します。 耐久性は、ウェーハキャリアやチャンバーウォールなどの重要なコンポーネントが、長期にわたって構造的完全性を維持していることを保証します。 この信頼性は少数の生産の中断およびより高い全面的な効率に変換します.

耐久性の向上とコスト削減

耐久性の耐久性 セラミックコーティング 半導体製造におけるコストを大幅に削減するメリットを提供します。 これらのコーティングは機械的摩耗、熱応力および化学腐食からそれを保護することによってウエファーの製作装置の寿命を拡張します。 この長寿は、頻繁な交換と修理の必要性を減らし、重要な長期節約につながる.

セラミックコーティングへの投資は、メンテナンスコストへの影響を考慮して財務的に健全な決定であることを証明しています。 ポリマーコーティングのような従来の保護解決は、頻繁な適用を要求し、操作費を高めます。 対照的に、セラミックコーティングは長持ちする保護を提供し、多くの場合、最小限のアップキープで数年持続します。 たとえば、セラミックコーティングを適用する初期費用が高くなると、メンテナンスの低減や、機器寿命の延伸が全体的な費用を削減できます.

比較経済調査は、代替ソリューションよりもセラミックコーティングのコスト優位性を強調しています。 ワックスコーティング、要求の規則的な再適用のような従来の保護方法、反復的なコストに導く。 一方、陶磁器のコーティング、, 最後の2〜5年メンテナンス費を大幅に削減 たとえば、高品質のセラミックコーティングはコストがかかります $1,000 当初は$200の年間費用に翻訳する保護の年を、提供します。 対照的に、代替ソリューションに$50月を費やすと、約$600の年間費用がかかり、セラミックコーティングの財政上の利点を示しています.

また、セラミックコーティングの耐久性が向上し、製造装置の再販価値に貢献します。 装置の状態および性能を維持することによって、これらのコーティングはそれが時とともに価値を維持することを保障します。 この保存は、再販中のメーカーだけでなく、長期的な財務計画をサポートしています.

ニンポー VET エネルギー技術Co.、 半導体製造の進化した要求に対応する高度なセラミックソリューションを開発し、業界をリードし続けます。 革新的なコーティングは、比類のない耐久性とコスト効率性を提供し、メーカーが業務を最適化し、持続可能な成長を実現します.

セラミックコーティングのイノベーション

ウェーハ加工用コーティング技術

半導体製造の急速な進化はで重要な進歩を浄化しました セラミックコーティング技術お問い合わせ 研究者は ナノテクノロジーの活用 より薄く、より有効なコーティングを高められた熱および化学特性で開発するため。 これらの革新はコーティングの厚さの精密な制御を可能にし、高温環境の性能を改善します。 多機能コーティングはまた、腐食抵抗および熱管理のような結合された利点をもたらす牽引を得ます。 このデュアル機能により、複数のレイヤーの必要性を軽減し、製造プロセスを合理化します.

カスタム化は特定の条件を満たすために陶磁器のコーティングを合わせる製造業者とのキーの焦点になりました。 例えば、調節可能な表面粗さのコーティングは、ウェーハ処理装置で最適化された性能を可能にします。 研究開発における継続的な投資は、これらの進歩を促進し、セラミックコーティングが半導体イノベーションの最前線に残っていることを保証します.

| トレンド | 説明 |

|---|---|

| ナノテクノロジーの利用 | ナノテクノロジーを活用して、より薄く、より効率的なコーティングを実現. |

| 多機能の開発 コーティング | 腐食防止や熱管理などの複数の機能を提供するコーティングを作成します. |

| コーティングのカスタマイズ | 半導体メーカーの具体的なニーズにお応えするオーダーメイドコーティングをご提案します. |

| 研究開発の増加 | 高性能コーティングのための革新的なプロダクト開発を運転するR&Dの連続的な投資. |

超高温セラミックコーティング(UHTCC)は特に注目すべきです。 これらのコーティングは例外的な熱安定性、抵抗の温度を展示します 1600°まで ツイート. . 極端な条件に耐える能力は、AI、自動運転車、および5G技術の高精度な用途に不可欠です。 電子機器は、よりコンパクトになり、高速で動作するように、UHTCCの需要は、電気自動車や持続可能な製造慣行の進歩によって成長し続けています.

次世代ものづくりへの適応 リクエスト

半導体業界は、次世代製造ニーズに適応する圧力を増加させます。 セラミックコーティングは、ウェーハ処理装置の性能と耐久性を高めることで、これらの課題に打ち合わせる際に重要な役割を果たしています。 高純度コーティングは、例えば、製造中に最小限の汚染、EUVリソグラフィなどの高度な技術のための重要な要件を保証します.

セラミックコーティングは、複雑な形状であっても、包括的な保護を保証します。 それらの耐食性および熱安定性はそれらに頻繁に従来の材料が失敗する反応環境にとって理想的にします。 これらの特性は、特に航空宇宙、自動車、再生可能エネルギーなどの分野において、環境にやさしい耐久性のあるソリューションに向けた業界のシフトと整列します.

| キープロパティ | 説明 |

|---|---|

| 最高の実用温度 | 1600°Cまでの高温環境の信頼性を保障します. |

| 耐食性 | 反応環境の腐食に対する例外的な保護. |

| 熱安定性 | 高温での構造的整合性を維持します. |

| カスタマイズ可能な表面粗さ | 特定のニーズに基づいてカスタマイズされたアプリケーションを可能にします. |

| 高い純度のコーティング | 半導体製造などの用途での性能向上. |

| 例外的なカバレッジ | 複雑な形状に効果的で、包括的な保護を保証します. |

業界分析は、さまざまな用途でセラミックコーティングの適応性を強調しています。 ソーラーパネル製造では、腐食や汚れから保護し、過酷な条件での耐久性を高めています。 航空宇宙部品は、高温抵抗、エンジンの効率性の向上に寄与します。 自動車部門は、環境にやさしい、長期的なソリューションの要求によって駆動され、高度なコーティングの成長も見られます.

- 太陽光技術の透明導電膜の普及.

- 高効率エンジン用エアロスペースへの応用.

- 環境に優しい、耐久の解決によって運転される高度のコーティングの成長.

ニンポー VET エネルギー技術Co.、 当社は、これらのイノベーションの最前線に立ち、次世代製造の進化するニーズに合わせた最先端のセラミックソリューションを提供します.

高度なセラミックコーティング 300mmのシリコンウェーハ処理の複雑性に取り組むことが不可欠です。 熱安定性や耐薬品性などの独自の特性で、半導体製造における優れた効率性、耐久性、精度を保証します。 これらのコーティングは、現在の業界の要求に応えるだけでなく、高性能技術の未来の革新のための方法を舗装します.

高度の陶磁器の解決のリーダーとして、, 寧波VETエネルギー技術有限公司 次世代用途に合わせて最先端のコーティングをお届けすることで、今後も進化を続けていきます。 イノベーションへのコミットメントは、半導体産業の最前線に置きます.

よくあるご質問

300mmシリコンウエハ処理に欠かせないセラミックコーティングは?

セラミックコーティング 比類のない熱安定性、耐薬品性、耐摩耗性を提供します。 これらの特性は高温および腐食性の環境の信頼できる性能を保障しま、CVDおよびPVDのような高度の半導体製造プロセスのためにそれらに必要不可欠なようにします.

セラミックコーティングは、ウェーハ製造装置を改善する方法は?

セラミックコーティングは、機械的摩耗、熱応力、化学腐食から保護することにより、機器の耐久性を高めます。 この保護は維持の必要性を減らし、ダウンタイムを最小にし、重要なコンポーネントの寿命を延ばし、ウェーハ処理の一貫した性能を保障します.

半導体製造にはセラミックコーティングの費用対効果はありますか?

はい、陶磁器のコーティングの提供 長期費用節約. . 装置の修理および取り替えの頻度を減らす彼らの耐久性。 初期出願費用が高くなりますが、延長寿命とメンテナンス費が削減され、金融的に健全な投資が行われます.

陶磁器のコーティングの未来を形づける革新は何ですか?

ナノテクノロジーや超高温セラミックコーティング(UHTCC)などの新興技術が業界を変革しています。 これらの進歩により、より薄く、多機能なコーティングが可能で、熱特性や化学特性が向上し、次世代半導体製造の要求に応えます.

寧波VETエネルギー技術有限公司は、 株式会社は業界に貢献していますか?

ニンポー VET エネルギー技術Co.、 高度なセラミックソリューションの開発をリードします。 革新的なコーティングは、半導体製造の進化する課題に対応し、次世代用途に優れた効率性、耐久性、精度を保証します.