SiCコーティング 特に自動車ブレーキ システムのための比類のない利点を提供します、 シックコーティング車 部門。 その例外的な熱抵抗は極度な条件の下で安定性を保障します。 573 Kの衝撃試験では、コーティングは高い温度の信頼性を、改善するdelaminationを、示しました。 さらに、高性能な用途で75%を超える耐久性と耐摩耗性を強化し、990.4 HVにマイクロハーネスが採用されています。 これらの資質は作ります SiCコーティングプロセス コーナーストーン sicコーティングの自動 業界、現代のブレーキシステムに革命を起こし、大きく貢献 シックコーティング市場.

要点

- SiCコーティングはブレーキを助けます 熱をよく扱い、過熱を停止して下さい.

- それは ブレーキを長持ちさせる 摩耗および損傷を減らすことによって.

- SiCコーティングは錆を止め、堅い天候で働くブレーキを保ちます.

SiCコーティングとは?

定義とキーのプロパティ

SiCコーティング、または炭化ケイ素のコーティングは熱および機械特性を高めるために表面に適用される高性能材料です。 優れた硬度と耐久性で知られるこのコーティングは、多くの伝統的な素材を上回る微小硬度価値を展示しています。 また、高い熱伝導性を誇り、効率的な熱放散を実現します。 また、SiCコーティングは耐摩耗性、腐食性、酸化性に優れ、厳しい環境にも適しています.

コーティングの分子構造は、その優れた性能に貢献します。 炭化ケイ素は強い同等な結束を形作り、極度な温度および機械圧力に抗できる材料に終ります。 これらの特性は特に自動車適用で堅く、信頼できる解決を要求する企業でSiCのコーティングの好まれる選択を、作ります.

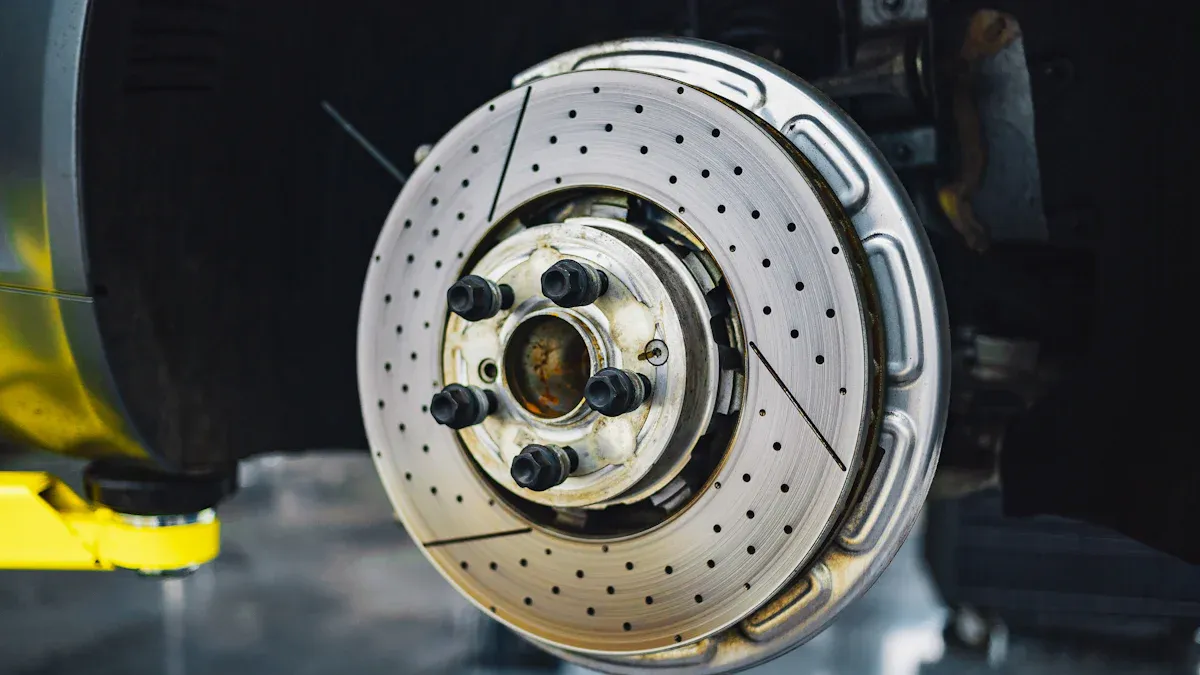

なぜSiCコーティングは自動車ブレーキ システムにとって理想的です

自動車ブレーキシステムは高温および摩擦を含む激しい条件の下で、作動します。 SiCコーティングは、システムのパフォーマンスと長寿を高める保護層を提供することで、これらの課題に対処します。 高い熱伝導性は急速な熱放散を、延長された使用の間に過熱を防ぐことを保障します。 さらに、耐摩耗性は、ブレーキ部品の寿命を延ばす材料劣化を低減します.

シスコ コーティングはまた移動部品間の摩擦を最小にし、より滑らかな操作に導き、エネルギー損失を減らします。 コンセプト 腐食への抵抗 そして酸化は粗い環境の一貫した性能、を保障します。 これらの属性は、SiCコーティングを現代の自動車用ブレーキシステムに欠かせないソリューションで、信頼性と効率性がパラマウントされています.

SiCコーティングが熱安定性を向上させる方法

高い熱伝導性

シスコ コーティング展 卓越した熱伝導性自動車ブレーキシステムの安定性を維持する上で重要な役割を果たしている。 このプロパティは、ブレーキング時に発生する熱を急速に分散させ、ローカライズされた過熱を防ぎます。 効率的な熱伝達は、ブレーキコンポーネントが長期間または高強度の使用中であっても、安全な動作温度内に残っていることを保証します。 熱蓄積を最小化することにより、SiCコーティングは性能劣化のリスクを低減し、一貫したブレーキング効率を実現します.

耐熱衝撃性

耐衝撃性はSiCコーティングの別の主利点です。 自動車用ブレーキシステムは、特に突然のブレーキングや環境の変化への暴露中に、急速な温度変動を経験します。 SiCコーティングは、これらの変化を損なうことなく、または割れることに耐えます.

- 衝撃試験では12サイクルまでの劣化を明らかにしました.

- 粘着障害は、主に角に16サイクルで始まりました.

- 20サイクル後の室温で水焼入れ時に大幅にコーティング障害が発生し、基板とコーティングの熱膨張率の違いに起因します.

このレジリエンスは、SiCコーティングされた表面は、要求の厳しい条件下で構造的完全性を維持し、ブレーキシステムの信頼性を高めることを保証します.

極端な温度でのパフォーマンス

シスコ コーティングは極端な温度環境で優れた性能を発揮します。 ビッカース硬度などの機械的特性は、コーティングされていない材料よりも大幅に高いままです。 例えば、コーティングは非上塗を施してあるアルミニウム表面のための115 HVと比較される610 HVの硬度を達成します。 硬さは上昇温度で減少しますが、コーティングは効果的にピークの接触力を減らし、衝撃試験の間に集中の偏向を高めます。 これらの属性は、SiCコーティングを過酷な条件で動作する自動車ブレーキシステムに最適です.

SiCコーティングが長寿を改善する方法

耐久性および耐久性

シスコ コーティングは大幅に高めます 自動車ブレーキシステムの耐摩耗性と耐久性。 990.4 HVで測定される微小硬度は基質材料よりおよそ3.21倍です。 高強度条件下でも表面摩耗を低減します。 等級のコーティングのサンプルはuncoated材料と比較される耐久性の78.51%の改善を実証しました。 また、SiCコートの表面の摩耗率は2000mの滑走距離最大で68.42%下がりました。 これらの結果は、性能を損なうことなく長時間の使用に耐えるコーティングの能力を強調します。 素材の劣化を抑えることで、SiCコーティングはブレーキ部品の寿命を延ばし、長期的な信頼性を保証します.

摩擦・熱発生を削減

SiCコーティングの適用はブレーキの間に熱生成に直接影響を与える移動部品間の摩擦を最小にします。 等級のコーティングが66.73%の低い摩擦係数をuncoatedサンプルと比較したと明らかにした研究。 ブレーキングシステムの効率性を高めるだけでなく、過度の熱蓄積を防止する摩擦の低減。 熱発生を抑え、ブレーキ部品への熱ダメージのリスクを低減し、構造の完全性を時間をかけて維持します。 このプロパティは、高強度ブレーキのシナリオでも、よりスムーズな操作と一貫性のあるパフォーマンスを保証します.

腐食および酸化の保護

シスコ コーティングは強い提供します 腐食に対する保護 そして酸化、頻繁にブレーキ システムの長寿を妥協する2つの要因。 その化学的安定性は湿気、道の塩および酸素のような環境要素との反作用を防ぎます。 この抵抗は、コーティングされた表面が粗い状態でも錆や劣化によって影響を受けていないことを保証します。 腐食性損傷からブレーキ部品を保護することで、SiCコーティングは機能性を維持し、運用寿命を延ばします。 これは、困難な環境にさらされる車両にとって理想的なソリューションです.

他のコーティング材料との比較

SiCコーティング対セラミックコーティング

セラミックコーティングを上回るSiCコーティング 熱および機械性能で。 セラミックコーティングは、熱抵抗を提供しながら、多くの場合、高衝撃条件や急速な温度変化の下で失敗します。 対照的に、SiCコーティングは、高温でも優れた耐衝撃性と安定性を発揮します。 実験中、セラミックコーティングは、衝撃の下の室温での剥離を展示し、SiCコーティングは573 Kでそのまま残っています。 このレジリエンスは、熱応力の下で構造的整合性を維持する能力を強調し、自動車ブレーキシステムのためのより信頼性の高い選択にします.

SiCコーティング対金属コーティング

耐久性および耐食性のために、一般に使用される金属コーティングは熱伝導性および耐久性の点でSiCのコーティングと比較されるときショートに落ちます。 メタリックコーティングは、長時間の使用中に熱を蓄積する傾向があり、過熱と性能を削減することができます. 高温伝導性に優れたSiCコーティング、効率的に熱を分配し、一貫した性能を保障します。 さらに、その優れた硬度と耐摩耗性は、材料の劣化を大幅に低減し、長寿と信頼性の金属コーティングの剥離を著しく低減します。 これらの利点はSiCのコーティングを現代自動車適用のための優秀な選択にします.

SiCコーティングの長期利点

SiCコーティングの長期的利点は、その即時性能の利点を超えて拡張します。 極端な温度に耐える能力、摩耗を抵抗し、腐食を防ぐ能力は、ブレーキコンポーネントの長時間の機能を保証します。 摩擦および熱生成を減らすことによって、それは維持の条件を最小にし、ブレーキ システム全体の効率を高めます。 これらの属性は、車両の安全と信頼性を向上させるだけでなく、コスト節約にも貢献します。 SiCコーティングは、製品の耐久性と性能を求める自動車メーカーのためのフォワードシンクソリューションを表しています.

シスコ コーティングは比類のない熱安定性および延長長寿を渡すことによって自動車ブレーキ システムに革命を起こします。 高い熱伝導性、耐久性および腐食の保護を含む高度の特性、outperformの従来のコーティング。 寧波VETエネルギー技術 最先端のSiCコーティングソリューションを提供し、優れた性能と耐久性を保証 🚗✨

チップ: SiCコーティングを選択すると、極端な条件下で信頼性の高いブレーキ性能が確保され、自動車メーカー向けのスマート投資を実現します.

よくあるご質問

従来のブレーキシステムコーティングよりもSiCコーティングは?

SiCコーティングは比類のない提供します 熱伝導性、耐摩耗性および腐食防止。 これらの特性は従来の陶磁器か金属コーティングと比較される高められた性能、耐久性および信頼性を保障します.

SiCコーティングは、極端な環境条件に耐えることができますか?

はい、, SiCコーティングは熱衝撃に抵抗します、酸化および腐食。 急激な温度変化、高影響シナリオ、過酷な環境要素への暴露により確実に行います.

SiCコーティングは、車両の安全性にどのように貢献しますか?

摩擦および熱生成を減らすことによって、SiCのコーティングは一貫したブレーキがかかる性能を保障します。 耐久性は、自動車ブレーキシステムの信頼性と安全性を強化し、摩耗を最小限に抑えます.

注: SiCコーティングは、長期的な性能と安全性の強化を求める自動車メーカーの最先端ソリューションを表しています.