يرى المصنعون رابطًا مباشرًا بين طفيلي التصميم وكفاءة إنتاج الركيزة الياقوت LED.

- ميزات العفن الجرافيت المحسنة تزيد من سرعة الإنتاج.

- تصميم العفن الأفضل يرفع جودة الركيزة ويقلل من تكاليف التشغيل.

المداخل الرئيسية

- الاختيار مواد الجرافيت عالية الجودة مع الخصائص الحرارية الجيدة تعمل على تحسين تدفق الحرارة ، ويعزز جودة الركيزة ، ويقلل من العيوب.

- تساعد أشكال العفن الدقيقة والأسطح الملساء على إنتاج ركائز من الياقوت الموحدة ، وزيادة العائد وتقليل النفايات.

- تعمل الإدارة الحرارية الفعالة في تصميم القالب على سرعة الإنتاج ، وتخفيض استخدام الطاقة ، ويدعم الناتج المتسق وعالي الجودة.

مقاييس الكفاءة الرئيسية في إنتاج الركيزة الياقوت LED

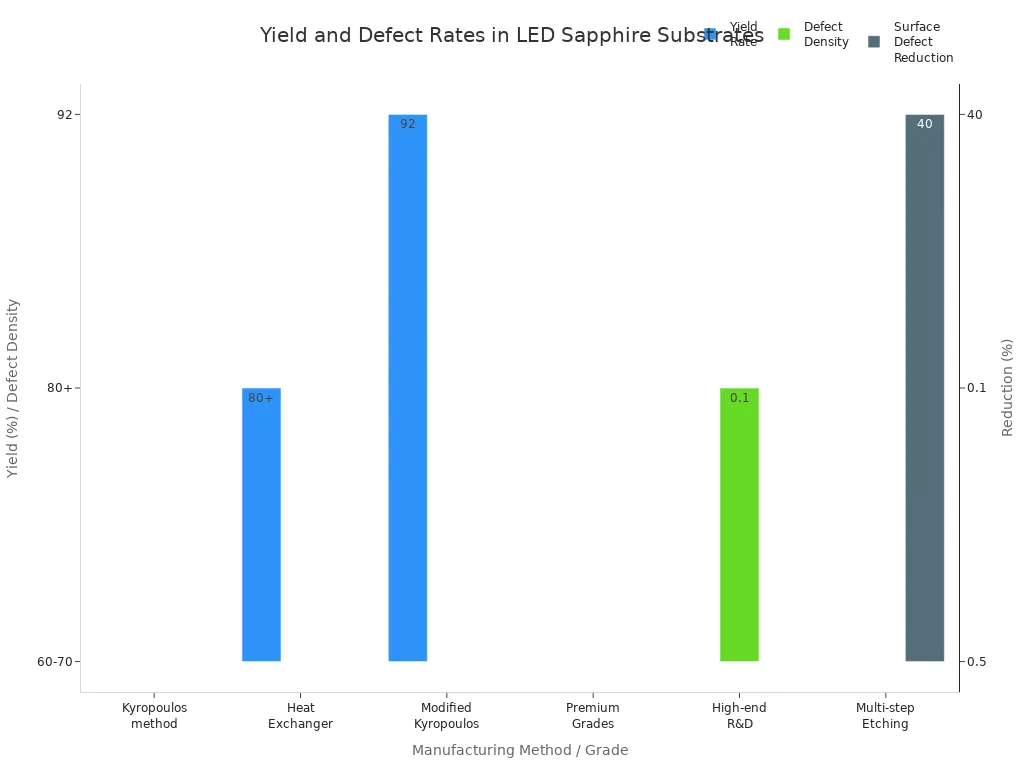

معدل العطاء والعيوب

يعمل معدل العائد والعيوب كمؤشرات أولية لكفاءة الإنتاج في تصنيع الركيزة الياقوت LED. العائد المرتفع يعني المزيد من ركائز قابلة للاستخدام لكل دفعة ، في حين أن معدل العيب المنخفض يضمن جودة منتج أفضل. غالبًا ما يقارن الشركات المصنعة طرق نمو البلورة المختلفة لتحسين هذه المقاييس. على سبيل المثال ، عادة ما تحقق طريقة Kyropoulos معدل إنتاج بين 60% و 70%. يمكن أن تدفع طريقة المبادل الحراري ، التي تحظى بشعبية في اليابان وكوريا الجنوبية ، عوائد فوق 80%. ينتج عن بعض الشركات المصنعة الصينية المتقدمة ما يصل إلى 92% باستخدام تقنيات Kyropoulos المعدلة. تختلف كثافة العيوب أيضًا ، حيث تستهدف الدرجات المتميزة أقل من 0.5 عيوب لكل سنتيمتر مربع. يمكن أن تحقق خطوط البحث والتطوير المتطورة معدلات أقل ، وأحيانًا أقل من 0.1 عيوب لكل سنتيمتر مربع.

| البارامترات | القيمة / المدى | ملاحظات / تفاصيل المصدر |

|---|---|---|

| معدل العائد (طريقة Kyropoulos) | 60-70% | العائد النموذجي لطريقة KY ، يستخدم على نطاق واسع في الصين |

| معدل العائد (طريقة المبادل الحراري) | فوق 80% | تستخدم من قبل الشركات المصنعة اليابانية والكورية الجنوبية |

| تعديل كيروبولوس العائد | ما يصل إلى 92% | أبلغ عنها المصنّعون الصينيون الناشئون |

| كثافة العيب (درجات مميزة) | أقل من 0.5 عيوب/سم² | هدف لركائز الياقوت المتميزة |

| كثافة العيوب (البحث والتطوير الراقي) | أقل من 0.1 عيوب/سم² | تحققها تقنيات التفتيش المتقدمة |

| تقليل عيب السطح | ما يصل إلى 40% تخفيض | تحققت عن طريق الحفر الجاف متعدد الخطوات والتفتيش الذي يحركه AI |

وقت الدورة والإنتاجية

يقيس وقت الدورة المدة التي تستغرقها كل خطوة إنتاج ، مما يؤثر بشكل مباشر على الإنتاجية. في إنتاج الركيزة الياقوت LED ، يتطلب الحفر الجاف عادة 30 إلى 60 دقيقة لكل رقاقة 2 بوصة. يتراوح معدل الحفر من 50 إلى 200 نانومتر في الدقيقة. تستغرق خطوات القياس ، مثل الفحص المجهري للقوة الذرية (AFM) ، عدة دقائق لكل موقع قياس ، في حين أن المجهر البصري ثلاثي الأبعاد يمكنه إكمال القياسات في بضع ثوانٍ فقط. تتيح عمليات القياس والحفر بشكل أسرع للمصنعين زيادة الإنتاجية وتقليل الاختناقات.

| خطوة العملية | الوصف | النطاق الزمني / معدل |

|---|---|---|

| الحفر الجاف | الحفر متباين الخواص للركيزة الياقوت باستخدام البلازما المستندة إلى الفلورايد وطاقة الميكروويف. | 30 إلى 60 دقيقة لكل رقاقة 2 بوصة |

| معدل الحفر | سرعة إزالة المواد أثناء الحفر الجاف. | 50 إلى 200 نانومتر في الدقيقة |

| الفحص المجهري للقوة الذرية (AFM) | يقيس هياكل PSS في مواقع منفصلة. | عدة دقائق لكل موقع |

| المجهري البصري ثلاثي الأبعاد | يستخدم التداخل في الضوء الأبيض لقياس السطح ثلاثي الأبعاد. | بضع ثوان لكل موقع |

استهلاك الطاقة والتكلفة

يظل استهلاك الطاقة والتكلفة ضرورية للمصنعين الذين يبحثون عن ميزة تنافسية. فعال تصميم القالب يقلل من الطاقة المطلوبة لدورات التدفئة والتبريد. تقل معدلات الخلل المنخفضة وارتفاع العائدات إلى الحد الأدنى من المواد الضائعة وإعادة صياغة ، مما يزيد من التكاليف. من خلال تحسين أوقات الدورة والإنتاجية ، يمكن للشركات إنتاج المزيد من الركائز بنفس الموارد ، وتحسين الربحية الإجمالية. الاهتمام الدقيق لهذه المقاييس يضمن إنتاج الركيزة الياقوت المستدامة والفعالة من حيث التكلفة.

عوامل تصميم قالب الجرافيت التي تؤثر على كفاءة الإنتاج

خصائص مادة قالب الجرافيت

يلعب اختيار مواد قالب الجرافيت دورًا حاسمًا في كفاءة وجودة إنتاج الركيزة الياقوت LED. يعطي الشركات المصنعة الأولوية للعديد من الخصائص الحرجة عند اختيار مواد الجرافيت:

- الموصلية الحرارية العالية في المواد الشبيهة بالجرافيت ، مثل الجرافين وأكسيد الجرافين المخفض (RGO) ، يعزز انتشار الحرارة ويقلل من مقاومة الحدود الحرارية في واجهة GAN/الياقوت. يؤدي هذا التحسن إلى أداء أفضل LED وعمر الجهاز الأطول.

- ركائز الياقوت لها الموصلية الحرارية سيئة نسبيا ، مما يحد من تبديد الحرارة. يعمل دمج طبقة RGO رقيقة بين GAN و GAPPHIRE بمثابة مواسير حرارية ، مما يحسن تدفق الحرارة الجانبية.

- يمكن أن تقلل طبقة RGO العازلة من مقاومة الحدود الحرارية بحوالي ترتيب من حيث الحجم ، مما يسهل نقل الحرارة الأكثر كفاءة.

- تحسين جودة Crystal GAN على المخازن المؤقتة RGO تعزز الإدارة الحرارية عن طريق تقليل العيوب وإعادة التركيب غير المعتاد.

- تدعم طبقات المخزن المؤقت القائمة على الجرافيت النمو الجانبي الفوقي من GAN عالي الجودة ، والحفاظ على الخواص الكهربائية والبصرية المتفوقة مع تحسين تبديد الحرارة.

تؤثر نقاء الجرافيت والكثافة وحجم الحبوب أيضًا على أداء العفن. يضمن مستوى نقاء 99.9% أو أعلى الاستقرار الكيميائي ، وهو أمر ضروري لإنتاج ركائز عالية الجودة. تؤثر قيم الكثافة بين 1.65 و 1.95 جم/سم ³ على القوة الميكانيكية والخصائص الحرارية لقالب الجرافيت ، مما يؤثر على كل من المتانة وكفاءة نقل الحرارة. حجم الحبوب ، الذي يتراوح من 0.045 إلى 4 مم ، يحدد قابلية الآلات ، والتشطيب السطحي ، والقوة الميكانيكية. المسامية الدقيقة والبنية الكثيفة تسهم في قوة ممتازة وأسطح ناعمة ، في حين أن التوسع الحراري المنخفض والتوصيل الحراري العالي يقللون من خطر التكسير وتحسين توزيع الحرارة. تتيح هذه العوامل شركات مثل Ningbo Vet Energy Technology Co. ، Ltd لتخصيص قوالب الجرافيت لمتطلبات صناعية محددة ، وضمان جودة الركيزة الأمثل وكفاءة الإنتاج.

هندسة قالب الجرافيت والدقة

تؤثر هندسة ودقة قالب الجرافيت بشكل مباشر على دقة الأبعاد واتساق ركائز الياقوت LED. يضمن هندسة القالب الدقيقة نموًا موحدًا للبلور ويقلل من خطر الإصابة بعيوب مثل التزييف أو سماكة غير متساوية. يستخدم المصنعون تقنيات تصنيع متقدمة لتحقيق التحمل الضيق والأشكال المعقدة ، والتي تعد ضرورية لإنتاج ركائز تلبي معايير الصناعة الصارمة.

يدعم قالب الجرافيت المصمم جيدًا بأبعاد دقيقة دورات إنتاج قابلة للتكرار ويقلل من الحاجة إلى معالجة ما بعد المعالجة. هذه الدقة تؤدي إلى ارتفاع العائدات وانخفاض معدلات العيب. تستثمر شركات مثل Ningbo Vet Energy Technology Co. ، Ltd في أحدث المعدات للحفاظ على مستويات عالية من دقة العفن ، والتي تترجم إلى جودة الركيزة بشكل أفضل وتحسين كفاءة التصنيع.

سطح سطح القالب الجرافيت وطلاء

الانتهاء من السطح والطلاء تلعب خيارات قوالب الجرافيت دورًا حاسمًا في إطلاق الركيزة ومعدلات العيب وعمر العفن.

- تعمل عوامل إطلاق العفن ، بما في ذلك الأنواع المستندة إلى الجرافيت ، كمواد تشحيم أو حواجز لمنع الالتصاق بين القالب والركيزة ، مما يجعل إطلاق الركيزة أسهل.

- موجودة وكلاء الإصدار غير الدائم والشبه الدائم ؛ تشكل الطلاءات شبه الدائمة طبقات متينة تعمل على تحسين جودة السطح واتساقها ، مما يقلل من معدلات العيوب.

- يؤدي الاختيار السليم لعوامل الإصدار إلى تعزيز الإنتاجية ، ويقلل من العيوب ، ويمتد عمر العفن عن طريق تقليل الالتصاق والارتداء.

- يعد التوافق مع درجة حرارة التشغيل والبيئة الكيميائية أمرًا ضروريًا لمنع فشل عوامل الإطلاق ، مما قد يؤدي إلى زيادة العيوب أو تقصير عمر العفن.

- الجرافيت هو مادة إطلاق العفن الشائعة ، وتسهيل إطلاق الركيزة وربما يحسن كل من معدلات العيوب وطول عمر العفن.

- تعمل إصدارات العفن على تحسين جودة السطح وتقليل العيوب عن طريق منع التصاق المادي وتمكين الفصل النظيف.

الطلاءات مثل الكربون الشبيه بالماس (DLC) يمكن أن تزيد من تحسين الصلابة وارتداء المقاومة. المعالجة السطحية ، مثل نيترنج البلازما وإعادة تمييز ، يعزز التصاق الطلاء وسلوك التآكل. تساعد هذه التدابير في الحفاظ على أداء العفن وتوسيع عمر الخدمة ، وهو أمر حيوي لإنتاج الركيزة الياقوت ذات الحجم الكبير.

ميزات الإدارة الحرارية للعفن الجرافيت

تعتبر ميزات الإدارة الحرارية في تصميم قالب الجرافيت ضرورية للحفاظ على استقرار العملية وجودة الركيزة. يضمن الموصلية الحرارية العالية في مادة القالب توزيع الحرارة السريع والموحد أثناء نمو البلورة ودورات التبريد. تقلل هذه الخاصية من التدرجات الحرارية ، والتي يمكن أن تسبب الإجهاد والعيوب في الركيزة الياقوت.

غالبًا ما يدمج المهندسون ميزات مثل قنوات التبريد المحسنة أو أحواض الحرارة في تصميم قالب الجرافيت. تساعد هذه الإضافات في التحكم في تقلبات درجة الحرارة وتحسين كفاءة العملية الكلية. من خلال إدارة تدفق الحرارة بشكل فعال ، يقلل الشركات المصنعة أوقات الدورة واستهلاك الطاقة ، مما يؤدي إلى وفورات في التكاليف وارتفاع الإنتاجية. تقوم شركة Ningbo Vet Energy Technology Co. ، LTD ، باستراتيجيات الإدارة الحرارية المتقدمة في حلول قالب الجرافيت ، ودعم العملاء في تحقيق ركائز الياقوت المتسقة ذات الجودة العالية.

يحقق المصنعون كفاءة عالية في إنتاج الركيزة الياقوت LED من خلال التركيز على تصميم قالب الجرافيت.

- تلعب خصائص المواد والهندسة والتشطيب السطحي والإدارة الحرارية دورًا حيويًا.

- يساعد الابتكار المستمر في تكنولوجيا القالب الجرافيت الشركات على تحسين العائد ، وتقليل التكاليف ، والحفاظ على ميزة تنافسية.

FAQ

ما هي الفائدة الرئيسية لاستخدام الجرافيت عالي النقاء في تصميم القالب؟

رسوم بيانية عالية النقاء يحسن الاستقرار الكيميائي. يحقق الشركات المصنعة جودة الركيزة بشكل أفضل وتقليل مخاطر التلوث أثناء إنتاج الركيزة الياقوت LED.

كيف تؤثر هندسة القالب على عائد الركيزة الياقوت LED؟

هندسة العفن الدقيقة تضمن نمو البلورة الموحدة. يرى المصنّعون عددًا أقل من العيوب وعائدات أعلى عندما تحافظ القوالب على تحمل أبعاد ضيقة.

هل يمكن لطلاء السطح تمديد عمر القالب الجرافيت؟

نعم. الطلاء السطح مثل الكربون الشبيه بالماس يزيد من صلابة وارتداء المقاومة. هذه الطلاءات تساعد القوالب تستمر لفترة أطول والحفاظ على أداء ثابت.