Hersteller sehen einen direkten Zusammenhang zwischen graphitform Design und Effizienz der LED -Saphir -Substratproduktion.

- Verbesserte Graphit -Formmerkmale erhöhen die Produktionsgeschwindigkeit.

- Besseres Schimmeldesign erhöht die Substratqualität und senkt die Betriebskosten.

Wichtigste Erkenntnisse

- Choosing Hochwertige Graphitmaterialien Mit guten thermischen Eigenschaften verbessert die Wärmefluss, steigert die Substratqualität und senkt Defekte.

- Präzise Schimmelformen und glatte Oberflächen erzeugen gleichmäßige Saphirsubstrate, erhöhen den Ertrag und die Verringerung des Abfalls.

- Das effektive thermische Management in Form des Schimmelpilzes beschleunigt die Produktion, senkt den Energieverbrauch und unterstützt eine konsistente, qualitativ hochwertige Leistung.

Wichtige Effizienzmetriken in der LED -Saphir -Substratproduktion

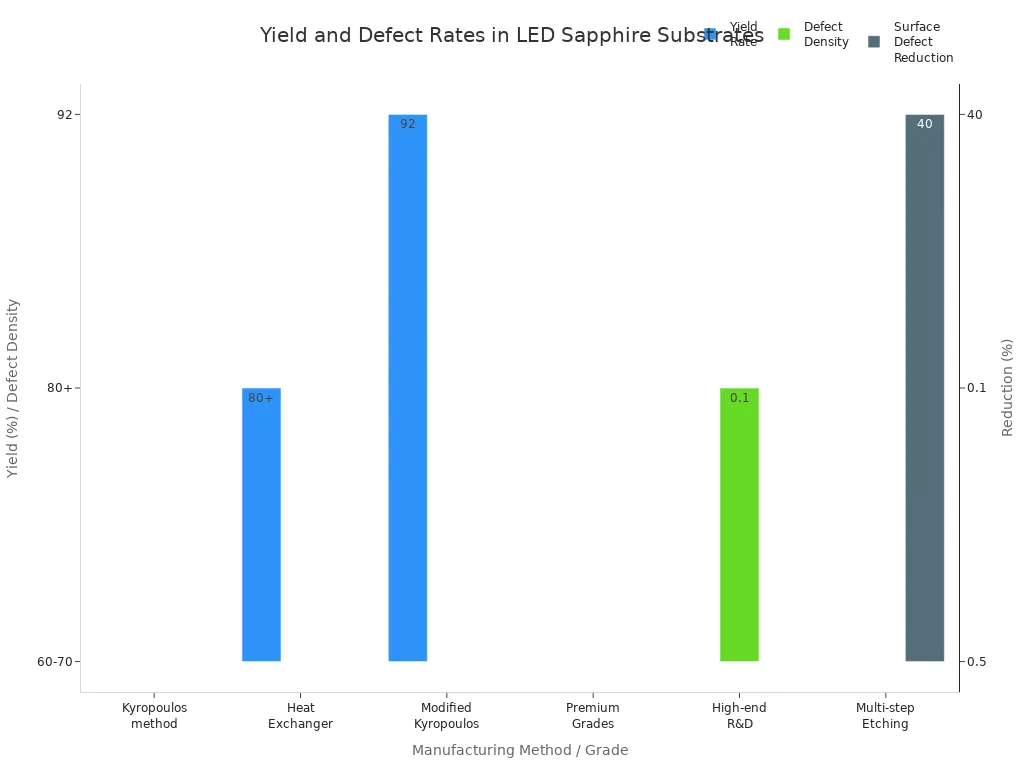

Ertrags- und Defektrate

Ertrags- und Defektrate dienen als Hauptindikatoren für die Produktionseffizienz bei der Herstellung von LED -Saphir -Substrat. Hohe Ertrag bedeutet mehr nutzbare Substrate pro Stapel, während eine niedrige Defektrate eine bessere Produktqualität gewährleistet. Hersteller vergleichen oft verschiedene Kristallwachstumsmethoden, um diese Metriken zu optimieren. Beispielsweise erreicht die Kyropoulos -Methode typischerweise eine Ertragsrate zwischen 60% und 70%. Die in Japan und Südkorea beliebte Wärmetauschermethode kann die Erträge über 80% vergeben. Einige fortschrittliche chinesische Herstellerberichte erbringen bis zu 92% unter Verwendung modifizierter Kyropoulos -Techniken. Die Defektdichte variiert ebenfalls, wobei Premium -Klassen unter 0,5 Defekte pro Quadratzentimeter abzielen. High-End-Forschungs- und Entwicklungslinien können noch niedrigere Raten erreichen, manchmal unter 0,1 Defekten pro Quadratzentimeter.

| Parameter | Wert / Bereich | Notizen / Quellendetails |

|---|---|---|

| Renditenrate (Kyropoulos -Methode) | 60-70% | Typische Ausbeute für die KY -Methode, die in China häufig verwendet wird |

| Rendite (Wärmetauschermethode) | OBEN 80% | Wird von japanischen und südkoreanischen Herstellern verwendet |

| Modifizierter Kyropoulos -Ertrag | Bis zu 92% | Berichtet von aufstrebenden chinesischen Herstellern |

| Defektdichte (Prämienklassen) | Unter 0,5 Defekten/cm² | Ziel für Premium -Saphir -Substrate |

| Defektdichte (High-End-F & E) | Unter 0,1 Defekten/cm² | Erreicht durch fortschrittliche Inspektionstechniken |

| Oberflächenfehlerreduzierung | Bis zu 40% Reduktion | Durch mehrstufige trockene Ätzen und KI-gesteuerte Inspektion erreicht |

Zykluszeit und Durchsatz

Die Zykluszeit misst, wie lange jeder Produktionsschritt dauert und sich direkt auf den Durchsatz auswirkt. Bei der Produktion von LED-Saphir-Substrat benötigt die Trockenätzung typischerweise 30 bis 60 Minuten pro 2-Zoll-Wafer. Die Ätzrate reicht von 50 bis 200 Nanometern pro Minute. Metrologische Schritte wie Atomkraftmikroskopie (AFM) dauern mehrere Minuten pro Messstelle, während die optische 3D -Mikroskopie in wenigen Sekunden Messungen abschließen kann. Durch schnellere Mess- und Ätzprozesse können die Hersteller den Durchsatz erhöhen und Engpässe reduzieren.

| Prozessschritt | Beschreibung | Zeitbereich / Rate |

|---|---|---|

| Trockene Ätzen | Anisotrope Ätzen des Saphir-Substrats unter Verwendung von Plasma und Mikrowellenenergie auf Fluoridbasis. | 30 bis 60 Minuten pro 2-Zoll-Wafer |

| Ätzrate | Geschwindigkeit der Materialentfernung während der Trockenätzung. | 50 bis 200 Nanometer pro Minute |

| Atomkraftmikroskopie (AFM) | Misst PSS -Strukturen an diskreten Stellen. | Einige Minuten pro Standort |

| 3D -optische Mikroskopie | Verwendet weiße Lichtinterferometrie für die 3D -Oberflächenmessung. | Ein paar Sekunden pro Seite |

Energieverbrauch und Kosten

Energieverbrauch und -kosten bleiben für Hersteller von entscheidender Bedeutung, die einen Wettbewerbsvorteil anstreben. Effizient graphitform design Reduziert die Energie, die für Heiz- und Kühlzyklen erforderlich ist. Niedrigere Defektraten und höhere Renditen minimieren verschwendete Materialien und Nacharbeit, was die Kosten weiter senkt. Durch die Optimierung der Zykluszeiten und durch den Durchsatz können Unternehmen mehr Substrate mit denselben Ressourcen produzieren und die allgemeine Rentabilität verbessern. Sorgfältige Aufmerksamkeit auf diese Metriken gewährleistet eine nachhaltige und kostengünstige Produktion von Sapphire-Substrat-Substrat.

Graphit -Formgestaltungsfaktoren, die die Produktionseffizienz beeinflussen

Graphitformmaterialeigenschaften

Die Auswahl des Graphit -Schimmelpilzmaterials spielt eine entscheidende Rolle bei der Effizienz und Qualität der Produktion von LED -Saphir -Substrat. Hersteller priorisieren mehrere kritische Eigenschaften bei der Auswahl von Graphitmaterialien:

- Eine hohe thermische Leitfähigkeit in graphitähnlichen Materialien wie Graphen und reduziertem Graphenoxid (RGO) verbessert die Wärmeverbreitung und reduziert den Wärmegrenzwiderstand an der Gan/Saphir-Grenzfläche. Diese Verbesserung führt zu einer besseren LED -Leistung und einer längeren Lebensdauer der Geräte.

- Saphirsubstrate haben eine relativ schlechte thermische Leitfähigkeit, die die Wärmeabteilung begrenzt. Das Einbetten einer dünnen RGO -Schicht zwischen GaN und Saphir wirkt als Wärmeverteiler und verbessert den lateralen Wärmefluss.

- Die RGO -Pufferschicht kann den thermischen Grenzwiderstand um etwa eine Größenordnung verringern und eine effizientere Wärmeübertragung erleichtern.

- Eine verbesserte GaN-Kristallqualität bei RGO-Puffern verbessert das thermische Management weiter, indem sie Defekte und nicht strahlende Rekombination reduzieren.

- Pufferschichten auf Graphitbasis unterstützen das epitaxiale laterale Überwachsen von hochwertigem GaN, wodurch überlegene elektrische und optische Eigenschaften beibehalten und gleichzeitig die Wärmeabteilung verbessert wird.

Graphitreinheit, Dichte und Korngröße beeinflussen auch die Formleistung. Ein Reinheitspegel von 99,9% oder höher sorgt für die chemische Stabilität, die für die Erzeugung hochwertiger Substrate von wesentlicher Bedeutung ist. Die Dichtewerte zwischen 1,65 und 1,95 g/cm³ beeinflussen die mechanische Festigkeit und die thermischen Eigenschaften der Graphitform, wodurch sowohl die Haltbarkeit als auch die Wärmeübertragungseffizienz beeinflusst. Die Korngröße im Bereich von 0,045 bis 4 mm bestimmt die Bearbeitbarkeit, Oberflächenfinish und mechanische Festigkeit. Die feine Porosität und eine dichte Struktur tragen zu einer hervorragenden Festigkeit und glatten Oberflächen bei, während eine geringe thermische Expansion und hohe thermische Leitfähigkeit das Risiko für das Knacken und die Verbesserung der Wärmeverteilung verringern. Diese Faktoren ermöglichen es Unternehmen wie Ningbo Vet Energy Technology Co., Ltd, Graphitformen für spezifische industrielle Anforderungen anzupassen und so eine optimale Substratqualität und Produktionseffizienz zu gewährleisten.

Graphitformgeometrie und Präzision

Die Geometrie und Präzision eines Graphitformes beeinflussen direkt die dimensionale Genauigkeit und Konsistenz von LED -Saphir -Substraten. Eine präzise Schimmelpilzgeometrie sorgt für ein einheitliches Kristallwachstum und minimiert das Risiko von Defekten wie Verzerrungen oder ungleichmäßige Dicke. Hersteller verwenden fortschrittliche Bearbeitungstechniken, um enge Toleranzen und komplexe Formen zu erreichen, die für die Herstellung von Substraten erforderlich sind, die strenge Branchenstandards entsprechen.

Eine gut gestaltete Graphitform mit genauen Abmessungen unterstützt wiederholbare Produktionszyklen und verringert die Notwendigkeit einer Nachbearbeitung. Diese Präzision führt zu höheren Erträgen und niedrigeren Defektraten. Unternehmen wie Ningbo Vet Energy Technology Co., Ltd investieren in hochmoderne Geräte, um ein hohes Maß an Schimmelpilzgenauigkeit aufrechtzuerhalten, was zu einer besseren Substratqualität und einer verbesserten Herstellungseffizienz führt.

Graphitformoberfläche und Beschichtung

Oberflächenfinish und Beschichtung Die Auswahl für Graphitformen spielen eine entscheidende Rolle bei der Substratfreisetzung, der Defektrate und der Schimmelpilzdauer.

- Schimmelfreisetzungsmittel, einschließlich Graphit-basierter Typen, wirken als Schmiermittel oder Hindernisse, um die Adhäsion zwischen Form und Substrat zu verhindern, wodurch die Substratfreisetzung erleichtert wird.

- Es gibt nicht permanente und semi-permanente Release-Agenten; Semipermanente Beschichtungen bilden langlebige Schichten, die die Oberflächenqualität und -konsistenz verbessern und die Defektraten reduzieren.

- Die richtige Auswahl der Freisetzungsmittel verbessert die Produktivität, reduziert Defekte und erweitert die Lebensdauer, indem sie Stick und Verschleiß minimiert.

- Die Kompatibilität mit der Betriebstemperatur und der chemischen Umgebung ist wichtig, um das Versagen von Freisetzungsmitteln zu verhindern, was ansonsten die Defekte oder die Lebensdauer des Schimmelpilzes verkürzen könnte.

- Graphit ist ein übliches Materialsfreisetzungsmaterial, das die Freisetzung von Substrat erleichtert und möglicherweise sowohl Defektraten als auch Schimmelpilzdauer verbessert.

- Schimmelfreisetzungen verbessern die Oberflächenqualität und reduzieren Defekte, indem sie die Materialadhäsion verhindern und saubere Trennung ermöglichen.

Beschichtungen wie diamantartiger Kohlenstoff (DLC) können die Härte weiter verbessern und Resistenz tragen. Oberflächenvorbehandlung wie Plasma -Nitring und Repolieren verbessert die Beschichtungsadhäsion und das Verschleißverhalten. Diese Maßnahmen tragen zur Aufrechterhaltung der Schimmelleistung und zur Verlängerung der Lebensdauer bei, was für die Produktion von LED-Saphir-Substrat-Substrat mit hoher Volumen von entscheidender Bedeutung ist.

Merkmale des Graphitform Wärmemanagements

Thermal -Management -Funktionen im Graphit -Formgestaltung sind für die Aufrechterhaltung der Prozessstabilität und die Qualität der Substrat unerlässlich. Eine hohe thermische Leitfähigkeit im Formmaterial sorgt für eine schnelle und gleichmäßige Wärmeverteilung während des Kristallwachstums und Kühlzyklen. Diese Eigenschaft minimiert Wärmegradienten, die Spannung und Defekte im Saphir -Substrat verursachen können.

Ingenieure enthalten häufig Funktionen wie optimierte Kühlkanäle oder Kühlkörper in das Graphit -Schimmelpilzdesign. Diese Ergänzungen helfen dabei, die Temperaturschwankungen zu kontrollieren und die Gesamtprozessffizienz zu verbessern. Durch die effektive Behandlung des Wärmeflusses reduzieren die Hersteller die Zykluszeiten und den Energieverbrauch, was zu Kosteneinsparungen und einem höheren Durchsatz führt. Ningbo Vet Energy Technology Co., Ltd nutzt fortschrittliche Thermalmanagementstrategien in ihren Graphit-Formlösungen und unterstützt Kunden bei der Erreichung konsistenter, qualitativ hochwertiger LED-Saphir-Substrate.

Hersteller erzielen eine hohe Effizienz der LED -Saphir -Substratproduktion, indem sie sich auf das Design von Graphitform konzentrieren.

- Materialeigenschaften, Geometrie, Oberflächenfinish und thermisches Management spielen jeweils eine wichtige Rolle.

- Durch kontinuierliche Innovation in der Graphit -Schimmelpilztechnologie können Unternehmen die Ertrag verbessern, die Kosten senken und einen Wettbewerbsvorteil aufrechterhalten.

FAQ

Was ist der Hauptvorteil bei der Verwendung von Hochpuritätsgrafiten im Schimmelpilzdesign?

Graphit hoher Reinheit verbessert die chemische Stabilität. Die Hersteller erzielen eine bessere Substratqualität und reduzieren Kontaminationsrisiken bei der Produktion von LED -Saphir -Substrat.

Wie wirkt sich Schimmelgeometrie auf das LED -Saphir -Substratertrag aus?

Eine präzise Schimmelpilzgeometrie sorgt für ein gleichmäßiges Kristallwachstum. Hersteller sehen weniger Defekte und höhere Erträge, wenn Formen enge dimensionale Toleranzen aufrechterhalten.

Können Oberflächenbeschichtungen die Lebensdauer der Graphitschimmel verlängern?

Ja. Oberflächenbeschichtungen Wie diamantartiger Kohlenstoff erhöhen Sie die Härte und den Verschleißfestigkeit. Diese Beschichtungen helfen dabei, die Formen länger zu halten und eine konsistente Leistung aufrechtzuerhalten.