Avançado revestimentos cerâmicos, incluindo revestimento SIC e revestimento DCV SIC, revolucionou o processamento de 300mm de silício wafer enfrentando desafios críticos na fabricação de semicondutores. Sua excepcional estabilidade térmica garante desempenho confiável em condições extremas. Por exemplo, a cerâmica de alumina resistente ao plasma da Kyocera exibe menos de 0,1% perda de peso após 100 horas de exposição ao plasma de CF4/O2. A resistência química aumenta ainda mais a durabilidade desses revestimentos, como observado em relatórios da indústria destacando crescente demanda em aplicações de semicondutores. Inovações como a COating TAC e CVD TAC COATING fornecer proteção de desgaste incomparável, garantindo a longevidade do equipamento. Essas propriedades avançadas permitem que os fabricantes alcancem maior precisão, eficiência e confiabilidade em processos de próxima geração, solidificando o compromisso da Ningbo VET Energy Technology Co., Ltd com soluções de ponta.

Tiras de Chaves

- Revestimentos cerâmicos avançados fazem ferramentas de bolachas de silício de 300 mm durar mais tempo. Também os ajudam a trabalhar bem em condições difíceis.

- Estes revestimentos ajudam as fábricas a trabalhar melhor precisando de menos fixação. Eles também reduzem os erros, o que significa mais bons produtos são feitos.

- Utilização revestimentos cerâmicos economiza dinheiro ao longo do tempo. Eles fazem as ferramentas durar mais tempo e precisam de menos reparos ou substituições.

- Novas ideias como a nanotecnologia estão melhorando os revestimentos cerâmicos. Estes revestimentos são agora mais finos e funcionam melhor para usos futuros.

- Ningbo EFP Energia Tecnologia Co., Ltd lidera na fabricação de melhores soluções cerâmicas. Eles atendem às necessidades em mudança da indústria de chips.

Importância do processamento da cera de silicone de 300mm

O papel de 300mm de silicone wafers na fabricação de semicondutores

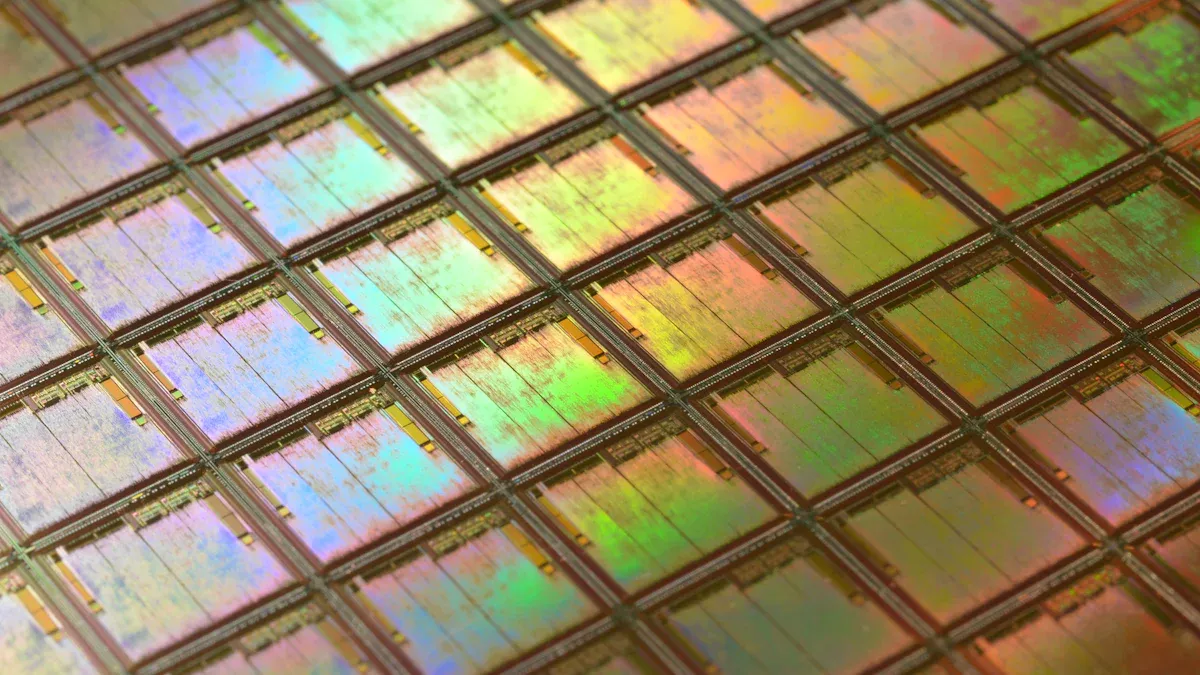

As bolachas de silício de 300mm tornaram-se a pedra angular da fabricação moderna de semicondutores. Seu tamanho maior permite a produção de mais chips por wafer, melhorando significativamente a eficiência de custo e rendimento. Essa mudança para wafers maiores se alinha à demanda da indústria por tecnologias avançadas como 5G, IoT e IA.

A importância crescente de 300 mm wafers é evidente em tendências do mercado.

- Em 2023, estas bolachas 65% da produção total de bolachas, mostrando o seu domínio.

- Prevê-se que o mercado mundial de bolachas cresça de aproximadamente 10 mil milhões de dólares em 2023 para 18 mil milhões de dólares em 2032, impulsionado por sectores de electrónica de consumo e automóvel.

Avanços tecnológicos, como a litografia EUV e a embalagem 3D, aumentam ainda mais as capacidades de 300 mm de wafers. Essas inovações permitem que os fabricantes atendam à crescente demanda por dispositivos de alto desempenho e eficiência energética. Além disso, as tendências de terceirização entre as empresas de semicondutores de fábulas criaram novas oportunidades para fundições especializadas na produção de bolachas de 300mm.

| Tipo de Prova | Designação das mercadorias |

|---|---|

| Parte de mercado | Aumento da demanda por maiores tamanhos de wafer, particularmente 300mm e além. |

| Avanços tecnológicos | A litografia da EV e o crescimento de embalagens 3D na fabricação de semicondutores. |

| Tendências de Outsourcing | Fabless empresas terceirizando produção de wafer para fundições para a eficiência. |

Desafios no processamento de wafers maiores

Apesar de suas vantagens, o processamento de bolachas de 300mm apresenta desafios únicos. A transição de wafers menores, como 200mm, requer investimento e expertise significativos. Custos de inicialização para fabs de 300mm wafer exceder $15 bilhões, tornando-os um empreendimento de alto risco.

| Aspecto | 200mm Wafer | Wafer de 300mm |

|---|---|---|

| Custos de inicialização | Baixo | Muito elevado (>$15 mil milhões) |

| Especialização técnica | Moderado | Significativamente mais alto |

| Complexidade de desenvolvimento de processos | Baixo | Aumentos substanciais |

A complexidade de fabricação também aumenta com wafers maiores. Tecnologias avançadas de litografia, ligação e gravação são essenciais para manter a precisão. O gerenciamento de rendimento torna-se crítico, pois defeitos em uma única wafer podem impactar múltiplas matrizes integradas. Isso requer técnicas avançadas de detecção e melhoria para minimizar perdas.

Além disso, a necessidade de automação em 300mm de processamento de wafer levou aumento da terceirização. Embora isso melhore a eficiência, também complica as cadeias de abastecimento, especialmente durante a instabilidade econômica. As guerras comerciais e as dependências globais agravam ainda mais estes desafios.

“O custo operacional de 300mm de produção de wafer é significativamente maior do que o de 200mm fabs. O monitoramento em tempo real do produto pode economizar tempo e dinheiro através de sucata reduzida e tempo de ciclo reduzido. “

Os revestimentos cerâmicos desempenham um papel vital na resolução destes desafios. Sua durabilidade e estabilidade térmica excepcionais garantem desempenho confiável em equipamentos avançados de processamento de wafers, apoiando a transição da indústria para wafers maiores.

Revestimentos cerâmicos em processamento de wafer

Principais propriedades dos revestimentos cerâmicos

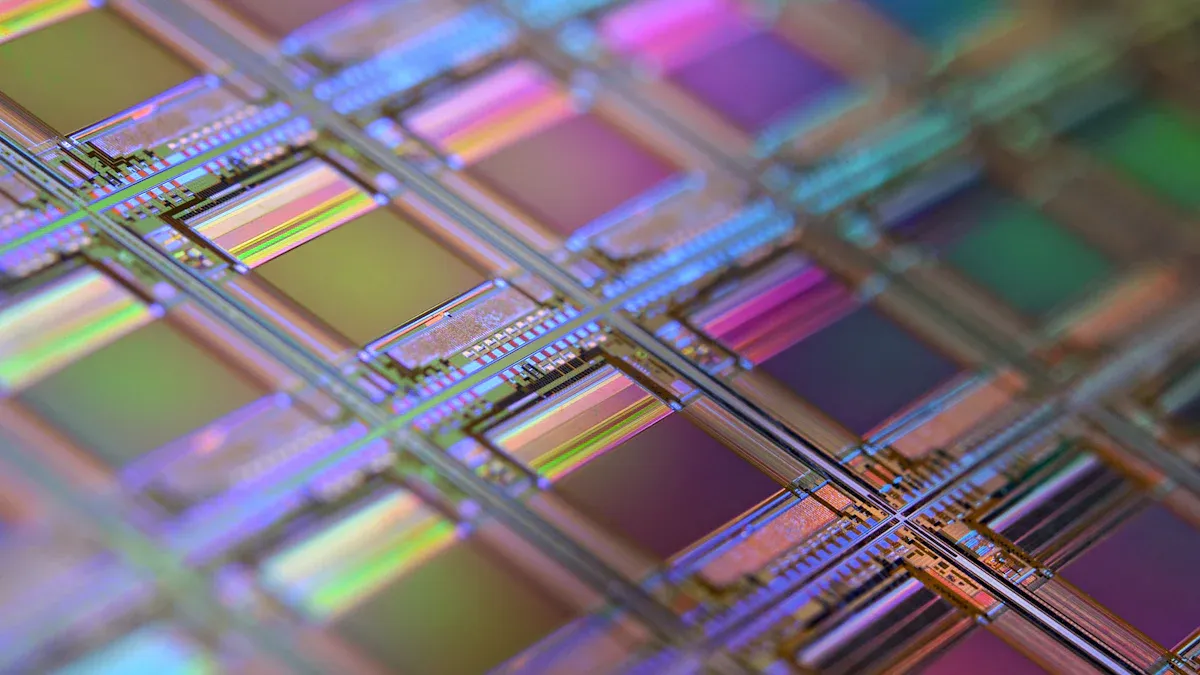

Revestimentos cerâmicos exibem uma única combinação de propriedades que as tornam indispensáveis no processamento de bolachas de silício de 300mm. Sua excepcional estabilidade térmica permite-lhes suportar temperaturas extremas, garantindo desempenho confiável em ambientes de alto calor. Esta característica é particularmente crítica em processos como deposição de vapor químico (CVD) e deposição de vapor físico (PVD), onde as temperaturas podem exceder 1000 °C. Além disso, revestimentos cerâmicos oferecem resistência química superior, protegendo equipamentos contra gases corrosivos e líquidos comumente usados na fabricação de semicondutores.

Durabilidade e resistência ao desgaste são outras características definidoras de revestimentos cerâmicos. Esses revestimentos mantêm sua integridade estrutural sob estresse mecânico, reduzindo o tempo de inatividade do equipamento e os custos de manutenção. Foram estabelecidos vários métodos de ensaio avaliar estas propriedades:

| Método de ensaio | Designação das mercadorias |

|---|---|

| Abrasão da Taber | Determina a resistência de um material à abrasão, indicando quão bem ele resiste às ações mecânicas. |

| Microabrasão Técnica | Permite um estudo preciso do desgaste superficial, isolando os efeitos das condições de ensaio na resistência ao desgaste. |

| Teste de desgaste Pin-on-Disk | Utilizado para caracterização tribológica, estimando os mecanismos de atrito e desgaste entre materiais. |

| RCA Teste de desgaste | Testa superfícies para resistência à abrasão, comumente utilizadas em várias indústrias para diferentes materiais. |

| Ensaio de desgaste de lâmina em bloco | Caracteriza propriedades como vida útil de revestimentos e coeficiente de atrito através de testes específicos. |

Estas propriedades avançadas garantem que os revestimentos cerâmicos possam suportar as exigências rigorosas do processamento de wafers da próxima geração, aumentando a eficiência e a confiabilidade.

Aplicações em Equipamento de Fabricação Wafer

Revestimentos cerâmicos desempenham um papel fundamental papel no desempenho e longevidade do equipamento de fabricação de wafers. Sua capacidade de fornecer alta condutividade térmica e isolamento elétrico os torna ideais para componentes críticos na fabricação de semicondutores. Alumina pulverizada por plasma, por exemplo, é amplamente utilizado em câmaras PVD e DCV devido às suas excelentes propriedades térmicas e elétricas. Da mesma forma, os revestimentos de óxido de alumínio pulverizados por plasma oferecem alta resistência dielétrica e resistência ao choque térmico, tornando-os adequados para aplicações de alta temperatura.

A tabela a seguir destaca aplicações específicas de revestimentos cerâmicos em equipamentos de fabricação de wafers:

| Tipo de revestimento cerâmico | Principais Benefícios | Aplicações em Equipamento de Fabricação Wafer |

|---|---|---|

| Alumina pulverizada por plasma | Alta condutividade térmica, resiste a altas temperaturas, excelentes propriedades elétricas | Usado em câmaras de PVD e DCV para isolamento |

| Óxido de alumínio pulverizado por plasma | Alta resistência dielétrica, resistência ao choque térmico superior | Ideal para equipamentos de fabricação de semicondutores |

| Óxido de ítrio de pulverização plasmática | Maior resistência ao ciclismo térmico, maior resistência dielétrica | Adequado para vários processos semicondutores |

| Carboneto de Silício Cúbico | Alta resistência à temperatura em vários gases | Utilizado em processos MOCVD, DCV, PECVD e PVD |

Além dessas aplicações, revestimentos cerâmicos reduzem significativamente a contaminação química em equipamentos de processamento. Por exemplo:

- Os revestimentos de alumina mantêm a integridade estrutural em uma ampla faixa de pH, superando revestimentos tradicionais ricos em zinco.

- Os fabricantes farmacêuticos que utilizam reactores revestidos por alumina relatam uma Redução de 50% nos incidentes de contaminação em comparação com superfícies de aço inoxidável.

- Componentes de plataforma de óleo offshore com revestimentos de alumina experimentam uma redução de 70% em danos à corrosão de água salgada.

Estes exemplos sublinham a versatilidade e a eficácia dos revestimentos cerâmicos na melhoria do desempenho e durabilidade dos equipamentos de fabricação de bolachas. Ningbo VET Energy Technology Co., Ltd continua a liderar a indústria desenvolvendo soluções cerâmicas avançadas adaptadas às crescentes demandas da fabricação de semicondutores.

Benefícios de revestimentos cerâmicos em Semicondutor Fabricação

Reforço da eficiência do processo e rendimento

Revestimentos cerâmicos aumentam significativamente a eficiência e o rendimento dos processos de fabricação de semicondutores. Sua excepcional estabilidade térmica garante desempenho consistente em ambientes de alta temperatura, como deposição química de vapor (CVD) e deposição física de vapor (PVD). Essa estabilidade minimiza as flutuações térmicas, que podem levar a defeitos na produção de wafers. Mantendo um controle preciso da temperatura, os revestimentos cerâmicos ajudam os fabricantes a obter maiores rendimentos com menos wafers rejeitados.

A resistência química dos revestimentos cerâmicos também desempenha um papel fundamental na melhoria da eficiência do processo. Estes revestimentos protegem o equipamento contra gases corrosivos e produtos químicos utilizados durante a fabricação de bolachas. Esta proteção reduz a frequência de manutenção e limpeza do equipamento, permitindo ciclos de produção ininterruptas. Por exemplo, revestimentos de alumina pulverizados por plasma são amplamente utilizados em Câmaras de DCV para evitar a contaminação química, garantindo um ambiente de fabricação mais limpo e eficiente.

Além disso, revestimentos cerâmicos contribuem para uma melhor gestão do rendimento, reduzindo o risco de defeitos causados pelo desgaste e abrasão. Sua durabilidade garante que componentes críticos, como portadores de wafers e paredes de câmara, mantenham sua integridade estrutural durante longos períodos. Essa confiabilidade se traduz em menos interrupções de produção e maior eficiência global.

Melhoria da Durabilidade e Redução dos Custos

The durability of revestimentos cerâmicos oferece benefícios substanciais na fabricação de semicondutores. Esses revestimentos estendem a vida útil do equipamento de fabricação de wafers, protegendo-o do desgaste mecânico, estresse térmico e corrosão química. Essa longevidade reduz a necessidade de substituições e reparos frequentes, levando a economias significativas a longo prazo.

Investir em revestimentos cerâmicos prova ser uma decisão financeiramente sólida ao considerar seu impacto nos custos de manutenção. Soluções de proteção tradicionais, como revestimentos poliméricos, requerem reaplicações frequentes, aumentando as despesas operacionais. Em contraste, revestimentos cerâmicos proporcionam proteção duradoura, muitas vezes durando vários anos com manutenção mínima. Por exemplo, embora o custo inicial da aplicação de revestimentos cerâmicos possa ser maior, os requisitos de manutenção reduzidos e o tempo de vida prolongado do equipamento resultam em menores despesas gerais.

Estudos econômicos comparativos destacam as vantagens de custo dos revestimentos cerâmicos sobre soluções alternativas. Métodos de proteção tradicionais, como revestimentos de cera, exigem reaplicações regulares, levando a custos repetitivos. Revestimentos cerâmicos, por outro lado, pode durar de 2 a 5 anos, reduzindo significativamente as despesas de manutenção. Por exemplo, um revestimento cerâmico de alta qualidade pode custar $1,000 inicialmente, mas fornece anos de proteção, traduzindo para um custo anual de apenas $200. Em contraste, gastar $50 mensalmente em soluções alternativas resulta em um custo anual de aproximadamente $600, mostrando os benefícios financeiros dos revestimentos cerâmicos.

Além disso, o aumento da durabilidade dos revestimentos cerâmicos contribui para o valor de revenda dos equipamentos de fabrico. Ao manter o estado e o desempenho do equipamento, esses revestimentos garantem que ele mantenha seu valor ao longo do tempo. Esta preservação não só beneficia os fabricantes durante a revenda, mas também apoia o seu planeamento financeiro a longo prazo.

Ningbo EFP Energia Tecnologia Co., Ltd continua a liderar a indústria desenvolvendo soluções cerâmicas avançadas que atendem às demandas em evolução da fabricação de semicondutores. Seus revestimentos inovadores oferecem durabilidade e eficiência de custo incomparáveis, capacitando os fabricantes a otimizar suas operações e alcançar um crescimento sustentável.

Inovações em revestimentos cerâmicos

Tecnologias de revestimento emergentes para processamento de wafer

A rápida evolução da fabricação de semicondutores tem impulsionado avanços significativos em tecnologias de revestimento cerâmico. Pesquisadores são alavancar a nanotecnologia desenvolver revestimentos mais finos e eficientes com propriedades térmicas e químicas aprimoradas. Essas inovações permitem o controle preciso da espessura do revestimento, melhorando o desempenho em ambientes de alta temperatura. Revestimentos multifuncionais também estão ganhando tração, oferecendo benefícios combinados como resistência à corrosão e gerenciamento térmico. Esta funcionalidade dupla reduz a necessidade de múltiplas camadas, simplificando os processos de fabricação.

A personalização tornou-se um foco fundamental, com fabricantes adaptando revestimentos cerâmicos para atender a requisitos específicos. Por exemplo, revestimentos com rugosidade de superfície ajustável estão agora disponíveis, permitindo desempenho otimizado em equipamentos de processamento de wafer. O investimento contínuo em pesquisa e desenvolvimento impulsiona esses avanços, garantindo que os revestimentos cerâmicos permaneçam na vanguarda da inovação de semicondutores.

| Tendência | Designação das mercadorias |

|---|---|

| Utilização de nanotecnologia | Aproveitando a nanotecnologia para criar revestimentos mais finos e eficientes com propriedades aprimoradas. |

| Desenvolvimento do Multifuncional Revestimentos | Criação de revestimentos que fornecem múltiplas funções, como proteção contra corrosão e gerenciamento térmico. |

| Personalização de Revestimentos | Oferecendo revestimentos personalizados para atender às necessidades específicas dos fabricantes de semicondutores. |

| Aumento da Investigação e Desenvolvimento | Investimento contínuo em I&D impulsionando o desenvolvimento inovador de produtos para revestimentos de alto desempenho. |

Revestimentos cerâmicos ultra-alta temperatura (UHTCCs) são particularmente notáveis. Estes revestimentos exibem uma estabilidade térmica excepcional, suportando temperaturas até 1600° C. Sua capacidade de suportar condições extremas torna-os indispensáveis para aplicações de alta precisão em IA, veículos autônomos e tecnologias 5G. À medida que os dispositivos eletrônicos se tornam mais compactos e operam em velocidades mais elevadas, a demanda por UHTCC continua a crescer, impulsionada por avanços em veículos elétricos e práticas de fabricação sustentáveis.

Adaptação à fabricação do próximo gene Exigências

A indústria de semicondutores enfrenta pressão crescente para se adaptar às demandas de fabricação da próxima geração. Os revestimentos cerâmicos desempenham um papel fundamental no cumprimento destes desafios, melhorando o desempenho e a durabilidade dos equipamentos de processamento de bolachas. Revestimentos de alta pureza, por exemplo, garantem uma contaminação mínima durante a fabricação, um requisito crítico para tecnologias avançadas como a litografia de EV.

Revestimentos cerâmicos emergentes também oferecem cobertura excepcional, mesmo em formas complexas, garantindo proteção abrangente. Sua resistência à corrosão e estabilidade térmica os tornam ideais para ambientes reativos, onde os materiais tradicionais muitas vezes falham. Essas propriedades se alinham com a mudança da indústria para soluções eco-friendly e duráveis, particularmente em setores como aeroespacial, automotivo e de energia renovável.

| Propriedade da Chave | Designação das mercadorias |

|---|---|

| Temperatura máxima de operação | Até 1600°C, garantindo confiabilidade em ambientes de alta temperatura. |

| Resistência à corrosão | Proteção excepcional contra corrosão em ambientes reativos. |

| Estabilidade térmica | Mantém a integridade estrutural em altas temperaturas. |

| Rugosidade de superfície personalizável | Permite aplicações personalizadas com base em necessidades específicas. |

| Revestimento de alta pureza | Melhora o desempenho na fabricação de semicondutores e outras aplicações. |

| Cobertura Excepcional | Eficaz em formas complexas, garantindo uma proteção abrangente. |

A análise da indústria destaca a adaptabilidade dos revestimentos cerâmicos em várias aplicações. Na fabricação de painéis solares, esses revestimentos protegem contra corrosão e coloração, aumentando a durabilidade em condições duras. Componentes aeroespaciais se beneficiam de sua resistência de alta temperatura, melhorando a eficiência do motor. O setor automotivo também vê crescimento em revestimentos avançados, impulsionados pela demanda por soluções ecológicas e duradouras.

- Aumento do uso de revestimentos condutores transparentes em tecnologia solar.

- Aplicação aeroespacial para motores de alta eficiência.

- Crescimento em revestimentos avançados impulsionados por soluções ecológicas e duráveis.

Ningbo EFP Energia Tecnologia Co., A Ltd continua na vanguarda dessas inovações, oferecendo soluções cerâmicas de ponta adaptadas às necessidades evolutivas da fabricação de próxima geração.

Revestimentos cerâmicos avançados tornaram-se essenciais no tratamento das complexidades do processamento de pastilhas de silício de 300mm. Suas propriedades únicas, como estabilidade térmica e resistência química, garantem eficiência superior, durabilidade e precisão na fabricação de semicondutores. Esses revestimentos não só atendem às demandas atuais da indústria, mas também abrem o caminho para inovações futuras em tecnologias de alto desempenho.

Como líder em soluções cerâmicas avançadas, Ningbo VET Energy Technology Co., Ltd continua a impulsionar o progresso, oferecendo revestimentos de ponta adaptados às aplicações da próxima geração. O seu compromisso com a inovação coloca-os na vanguarda da indústria de semicondutores.

FAQ

O que torna os revestimentos cerâmicos essenciais para o processamento de bolachas de silício de 300mm?

Revestimentos cerâmicos fornecer estabilidade térmica incomparável, resistência química e proteção contra desgaste. Essas propriedades garantem desempenho confiável em ambientes corrosivos e de alta temperatura, tornando-os indispensáveis para processos avançados de fabricação de semicondutores como DCV e PVD.

Como os revestimentos cerâmicos melhoram o equipamento de fabricação de wafers?

Revestimentos cerâmicos aumentam a durabilidade do equipamento protegendo contra o desgaste mecânico, estresse térmico e corrosão química. Essa proteção reduz as necessidades de manutenção, minimiza o tempo de inatividade e prolonga a vida útil dos componentes críticos, garantindo desempenho consistente no processamento de wafers.

Os revestimentos cerâmicos são econômicos para a fabricação de semicondutores?

Sim, revestimentos cerâmicos oferecem redução de custos a longo prazo. Sua durabilidade reduz a frequência de reparos e substituições de equipamentos. Embora o custo inicial da aplicação possa ser maior, o tempo de vida prolongado e as despesas de manutenção reduzidas fazem deles um investimento financeiramente sólido.

Que inovações estão moldando o futuro dos revestimentos cerâmicos?

Tecnologias emergentes como nanotecnologia e revestimentos cerâmicos de alta temperatura (UHTCs) estão transformando a indústria. Esses avanços permitem revestimentos mais finos e multifuncionais com propriedades térmicas e químicas aprimoradas, atendendo às demandas da fabricação de semicondutores da próxima geração.

Como faz Ningbo VET Energy Technology Co., Ltd contribuir para a indústria?

Ningbo EFP Energia Tecnologia Co., Ltd lidera o desenvolvimento de soluções cerâmicas avançadas. Seus revestimentos inovadores enfrentam os desafios evolutivos da fabricação de semicondutores, garantindo eficiência superior, durabilidade e precisão para aplicações de próxima geração.